1. 서 론

2. 프리텐션 적용 U형 거더 및 긴장용 정착블록

3. 프리텐션 적용 U형 거더 및 긴장용 정착블록 해석

3.1 정착블록 모델링

3.2 재료 물성치

4. 프리텐션 적용 U형 거더 및 긴장용 정착블록 해석

5. 결 론

1. 서 론

교량은 하천, 계곡, 강 등 이동에 장애가 되는 구간을 쉽게 통과하기 위한 목적으로 설치되는 구조물로 2021년 12월 기준 국내 고속국도용 10,818개 교량과 일반국도 용 8,871개소, 기타국도 17,389개소 등 총 37,078개소의 교량이 설치되어 있다(MOLIT, 2022a). 2022년도 국토교통부 예산 중 SOC 예산은 22조 7,913억 원이며, 이중 도로 분야 예산은 전년 대비 11% 증액된 8조 3,322억 원으로 교량의 건설수요는 증가할 예정이다(MOLIT, 2022b).

“도로 교량 및 터널현황 조서”에 따른 국내 교량 중 도로 종류 및 상부구조 형식별 현황을 분석한 결과, 프리스트레스 콘크리트(Pre-Stressed Concrete, PSC)교량은 강(Steel) 교량에 비해 공사비가 저렴하고 유지관리의 편리성 때문에 많이 활용되고 있다(2021년 12월 기준 9,643개소, 약 26% 차지, MOLIT, 2022a). 교량의 상부구조 형식을 분석한 결과, 전체적으로 라멘, 슬래브 상부 구조형식의 점유율이 약 24% 정도로 높고, PSC I형 거더는 약 22% 전후의 점유율을 보이는 추세이다(MOLIT, 2022a). 이중 PSC I형 거더교 형식은 지난 10년 동안 개량형 PSC I형 등의 개발로 인해 점진적으로 점유율이 증가하고 있다. 이처럼 도로 용 교량 등에 있어서 라멘교와 PSC I 거더교의 상부 구조형식은 매우 큰 시장 규모로써 많은 기술의 개발이 진행되고 있다. 하지만 라멘교의 경우 일체 거동 및 교량받침이 필요 없는 점 등 하자보수가 필요 없는 장점이 있지만, 긴 경간장 적용에는 한계가 있다. 또한 PSC I형 거더의 경우 국내 도입 시기가 비교적 최근이며, 복잡한 구조, 설계기준의 모호성, 단면 형상으로 인한 전도 발생 등의 시공 어려움, 자재 가격 상승으로 인한 낮은 경제성 등의 단점이 있다(Shin, 2005; Koo et al., 2005; Kim and Lim, 2009; Bae et al., 2017; Bridge Technology Inc., 2018; Kim et al., 2017).

또한, 라멘, 슬래브 상부구조의 신형식 교량은 강재와 콘크리트의 합성 형식이 주류를 이루고 있고 PSC I형 거더는 현장 제작 여건에 따라 포스트텐셔닝 방식이 90%이상 반영되고 있는 현실이다(MOLIT, 2022a). 현재 사회는 전반적으로 노동생산성 저하 그리고 기술의 고도화에 기인하여 기술집약 시대로 진입하고 있으나 여전히 건설시장은 노동집약 분야에 머물러 있다. 결과적으로 건설시장은 노동집약에서 기술집약으로 전환될 것으로 예측할 수 있고 지금까지의 현장제작 의존적인 기술에서 현장 조립 방식의 건설 기술로 변화할 것이다. 그러므로, 본 프리텐션 U형 거더 공법은 이러한 흐름에 부응하여 공장 제작으로 구조적 응력 교란 구역인 정착부 제작하고 공장 제작 가로보 블록과 내부반력대 등을 이용하여 현장 제작이 가능한 프리텐셔닝 긴장 방식을 도입하는 기술을 개발하고자 하며, 현장 및 공장 제작을 최적화하여 구조물의 품질 향상과 시공성을 향상시키고 경제적 효과를 증대시키고자 한다.

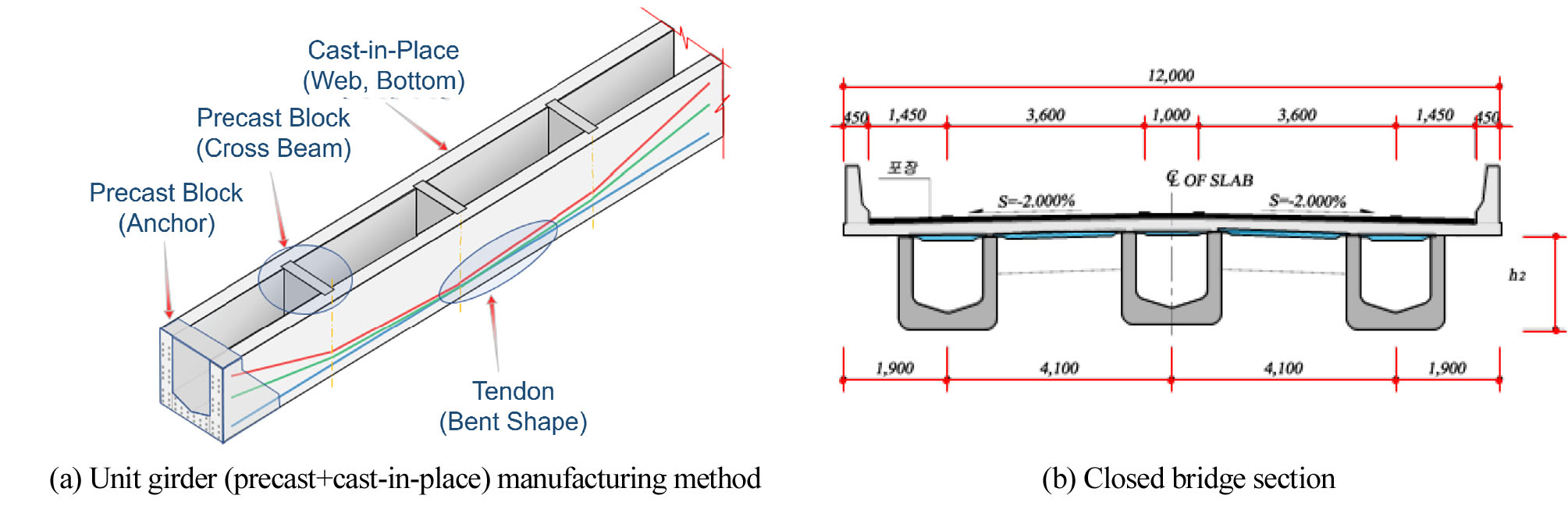

Fig. 1은 최종적으로 완성된 프리텐션 U형 거더의 구성 및 개념도이다. 현장 제작이 가능하며 반복 제작을 위하여 별도의 긴장 시설 없이 이동이 간편한 유압잭(Hydraulic cylinder)과 내부반력대로 활용되는 콘크리트 파일을 이용한 긴장 방식이다.

프리스트레스트 콘크리트(PSC) U형 단면 거더 교량은 콘크리트 바닥판 슬래브와 합성 단면으로 구성되면서 단면이 폐합되어 개방형 단면인 PSC I형 단면 대비 저항 강성(특히, 비틀림 강성) 등의 구조적 성능 향상과 제작 및 가설 단계에서 시공의 안전성 증대, 그리고 자중 경감에 기인하는 형고비 감소와 교량의 미적 경관성 확보가 가능하여 매우 효율적이고 경제적인 교량이다. 그리고, 고품질의 공장제작화 부재와 현장에서의 일체 타설로 시공 품질 및 효율성 향상이 가능하다. Fig. 2는 긴장용 정착블럭과 내부 반력대를 이용하여 긴장하고(a), 긴장된 상태에서 콘크리트를 타설-양생하여(b) U거더가 제작된 그림을 나타내고 있다.

2. 프리텐션 적용 U형 거더 및 긴장용 정착블록

Fig. 2에서와 같이, 현장 제작을 위한 프리텐션 적용 U형 거더 긴장용 정착블록은 거더의 양 끝단에 배치되고, U-거더 하면 슬래브와 복부의 단일 강연선의 긴장, 그리고 내부 격벽(Deviator Block)으로부터 내려오는 외부 강선을 정착하고 유압실린더의 외력으로부터 변형 없이 강연선들을 긴장하는 역할을 한다. 본 긴장용 정착장치는 이동을 고려하여 무게와 부피를 최소화하고 시공 때 마다 반복 사용이 가능한 반 영구적으로 사용하고자 한다. Fig. 3은 유압실린더와 다수의 강연선 정착구에 의한 정착블록의 작용-반작용의 개념을 도식한 그림이다. 정착블록은 압축부재 해석 및 설계가 이루어지나 그 두께가 얇은 경우 휨 거동을 보일 수 있으므로 이는 콘크리트 강도와 강판의 두께에 크게 의존한다.

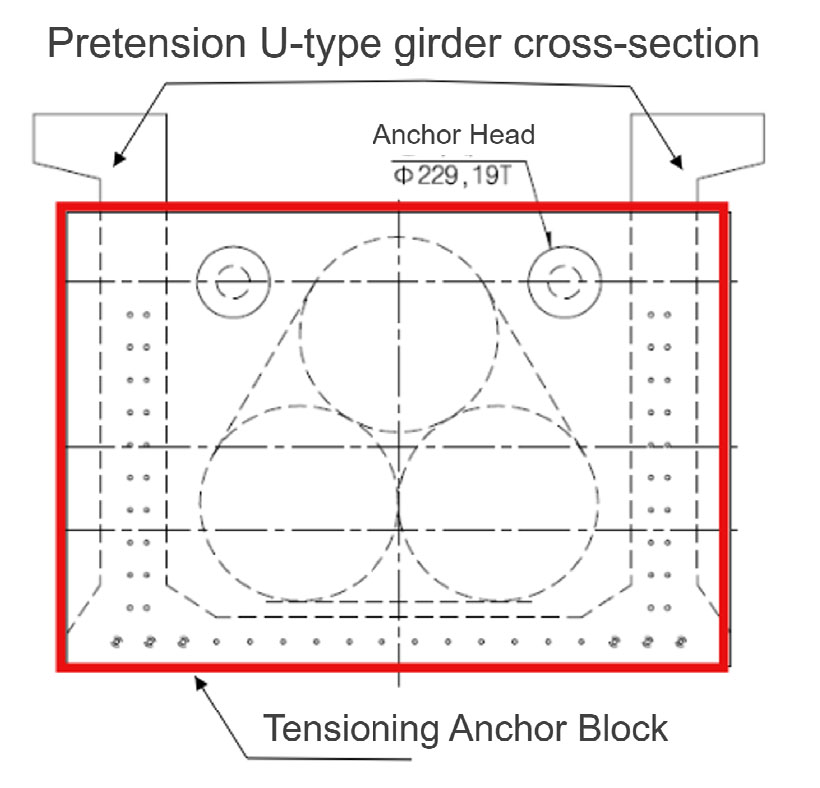

Fig. 4는 유압실린더가 배치될 3개의 PHC(Prestressed High-strength Concrete) 파일을 이용한 내부 반력대(Fig. 4의 중앙부), 프리텐션 U형 거더의 단면, 외부강선 및 프리텐션 도입을 위한 단일 강연선을 보이고 있으며, 사각형 위치에 긴장용 정착블록이 배치된다. 본 정착블록은 거더의 폭이 변하지 않는 한, 모든 형고에 적용될 수 있도록 설계되었으며 향후 강연선의 컷팅 방법에 따라 다소 변경될 수 있다.

3. 프리텐션 적용 U형 거더 및 긴장용 정착블록 해석

3.1 정착블록 모델링

본 해석에서 ABAQUS 프로그램을 사용하여(ABAQUS, 2021) 정착블록의 전면 및 후면 강재 플레이트와 UHPC(Ultra High Performance Concrete) 블록을 솔리드 요소(Solid Element)로 모델링 하였다(Fig. 5). 상부 2개소의 외부강선과 양 측면부의 각 14개 및 하부 12개의 단일강선(Mono Strand)은 재료요소로 모델링하지 않고, 해당 위치에 경계조건으로 정의하여 반력이 발생할 수 있도록 해석을 수행하였다.

정착블록은 UHPC 블록 전면과 후면에 강재 플레이트를 샌드위치 형태로 접합한 형태이며, 하중 재하 및 반력의 작용에 의해 주로 압축 거동을 하게 된다. 이에, 본 해석에서는 UHPC와 전면 및 후면의 강재 플레이트가 일체 거동을 하는 것으로 가정하여 접촉면을 Tie로 정의하였다. Fig. 6에 UHPC와 전면 및 후면 강재 플레이트와의 접촉면 모델(Tie Model)과 입력창을 나타낸다.

한편, 후면 재하부에서 하중 재하 시 전면부에서는 상부 외부강선 2개소와 양 측면부의 각 14개 및 하부 12개의 단일강선(Mono Strand)에서 반력이 발생하게 된다. 본 해석에서는 앞에서 상술하였듯이 외부강선과 단일강선을 재료요소로 모델링 하지 않고, 각각을 레퍼런스 절점과 연결하고(Coupling), 그 절점에 스프링계수를 입력하여 반력을 적용할 수 있도록 모델링하였다(Fig. 7). 여기에서, 외부강선 2개소의 반력부를 연결하여 각각의 레퍼런스 포인트와 연결하였고, 양측면의 각 14개의 단일강선을 하나로 묶어 각각의 레퍼런스 포인트와 연결하였다. 또한, 하면의 12개의 단일강선도 하나로 묶어 레퍼런스 포인트와 연결하였다. 정착블록을 솔리드요소로 모델링하고, 6면체 Mesh를 적용하였다. 해석결과의 정밀도를 높이기 위해 조밀하게 Mesh를 생성하였으며, 총 Node 수는 38,798개이고, 총 Element 수는 28,832개로 구성하였다.

본 해석에서는 전면 반력부의 외부강선 정착부(2개소)와 단일강선 정착부(양측면 각 14개소, 하면 12개소)를 각각을 레퍼런스 포인트와 연결하였다(Coupling). 이 때, Mono strand와 외부강선 정착부에 연결된 절점은 전방향 변위와 회전을 고정시켜(Fix) 반력만 작용하도록 경계조건을 정의하였다. 한편, 정착블록은 하중재하 시 회전이 발생하지 않도록 하부 경계면에 Y방향(U2)과 Z방향(U3) 변위를 고정하였다. Table 1에 각 영역의 경계조건을 나타내었다. Fig. 8에는 단일강선 및 외부강선 반력부 경계조건 입력창을 나타내었다.

Table 1.

Boundary condition

| Region | Boundary Conditions |

| Mono-strand anchorage | ENCASTRE (U1=U2=U3=UR1=UR2=UR3=FIX) |

| External strand(tendon) anchorage | ENCASTRE (U1=U2=U3=UR1=UR2=UR3=FIX) |

| Bottom boundary | U2=U3=FIX |

3.2 재료 물성치

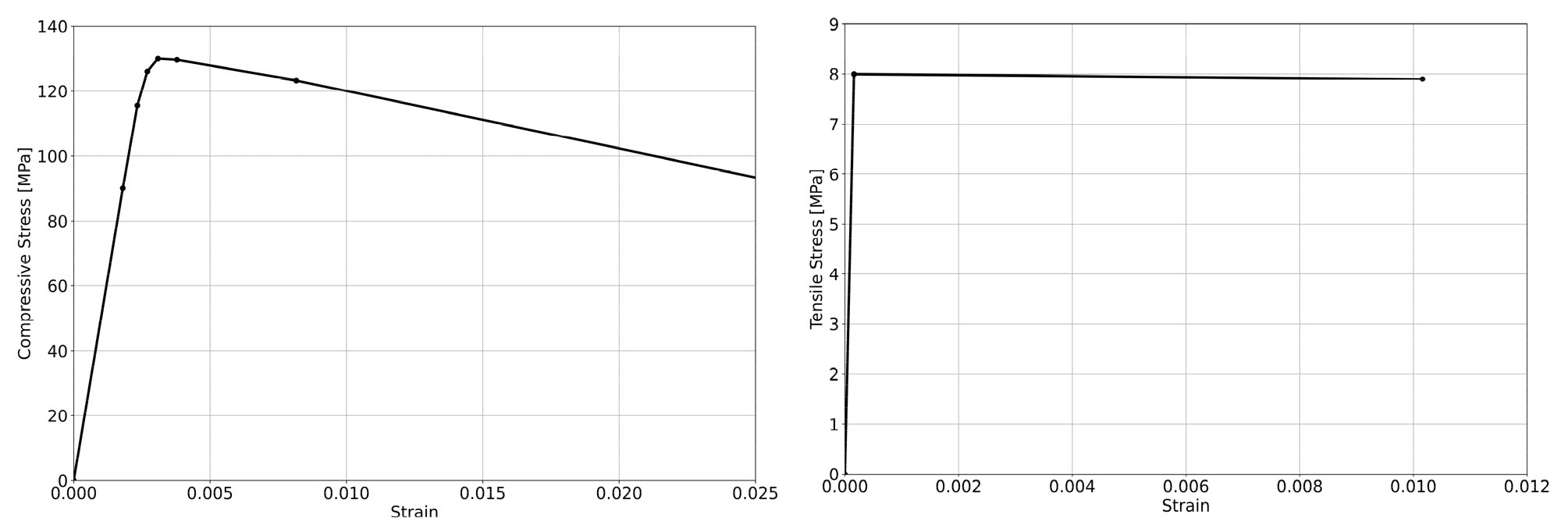

본 해석을 위해 강재 플레이트의 탄성 거동과 항복 후의 소성 거동을 정의하여 물성치를 입력하였다. Table 2는 강재 플레이트의 탄성계수와 포아송 비, 단위중량을 나타낸다. 탄성계수(Young's Modulus)는 강재의 일반적인 값을 사용하였으며, 탄성 구간 내에서는 선형 탄성거동 한다(Elnashai and Izzuddin, 1993). 한편, 강재의 항복강도는 315 MPa로 정의하였고, 선형거동 및 항복 이후의 소성 거동은 Fig. 9와 같다.

Table 2.

Steel plate material properties

| Elastic Modulus (Pa) | Density (kg/m3) | Poisson Ratio |

| 2.06e11 | 7820 | 0.3 |

UHPC는 재료 모델로서 CDP(Concrete Damaged Plasticity) 모델을 적용하였으며, 이 모델은 콘크리트를 포함한 다양한 구조재료를 모델링하는 것이 가능하다(Grassl et al., 2002; Grassl and Jirasek, 2006a; Grassl and Jirasek, 2006b; Hafezolghorani et al., 2017). 탄성영역에서의 거동(선형거동)과 비탄성 항복(비선형) 이후의 거동을 고려하기 위해 등방 인장 및 압축 소성 개념을 포함한 Isotropic damaged elastic 개념을 사용한다. Table 3에 UHPC의 탄성계수, 포아송 비, 단위중량 및 CDP 모델의 물성치를 나타내었다. 한편, CDP 모델에서는 콘크리트의 선형 탄성영역 이후의 거동을 세부적으로 정의하는데, 이를 Fig. 10에 나타내었다.

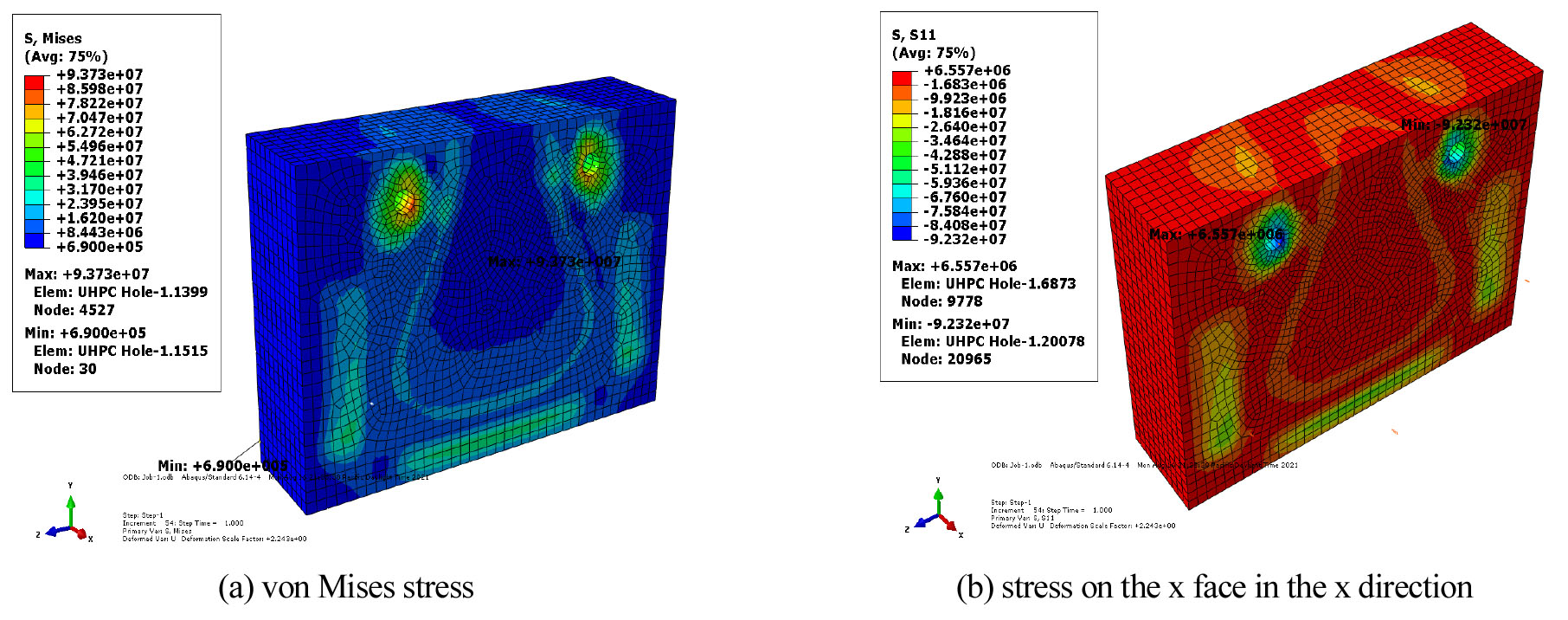

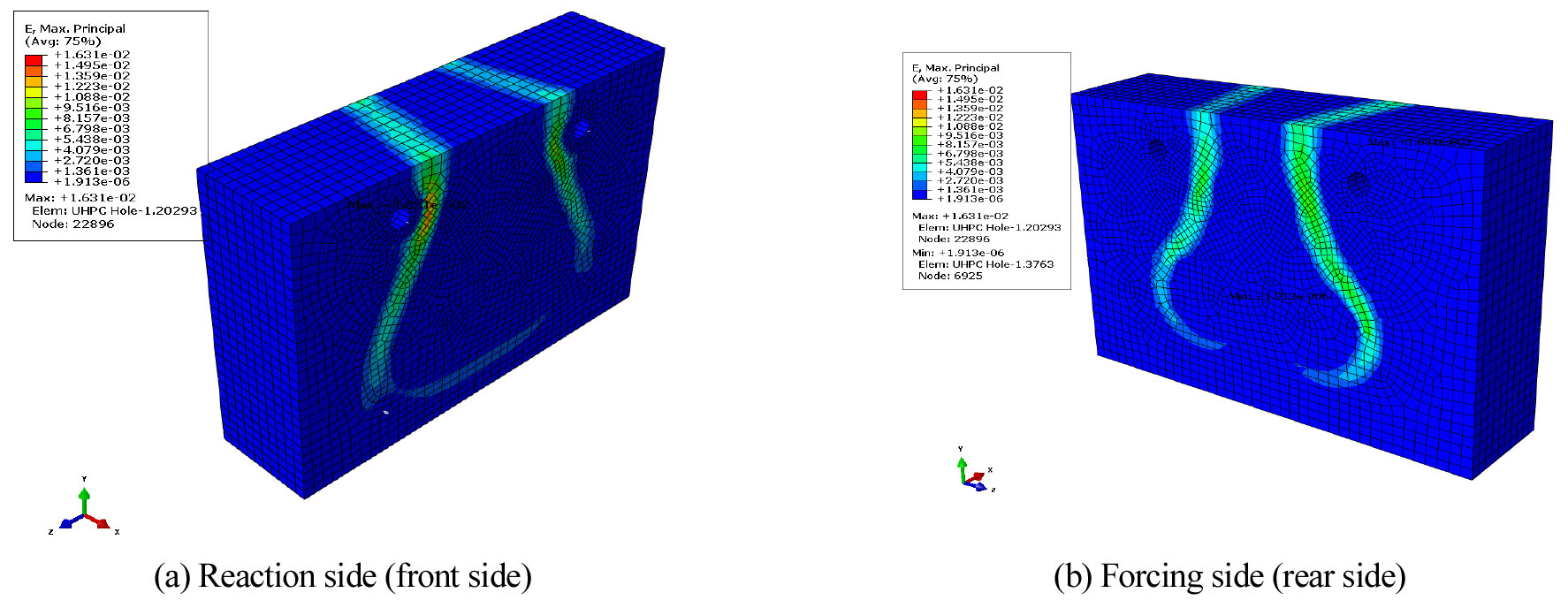

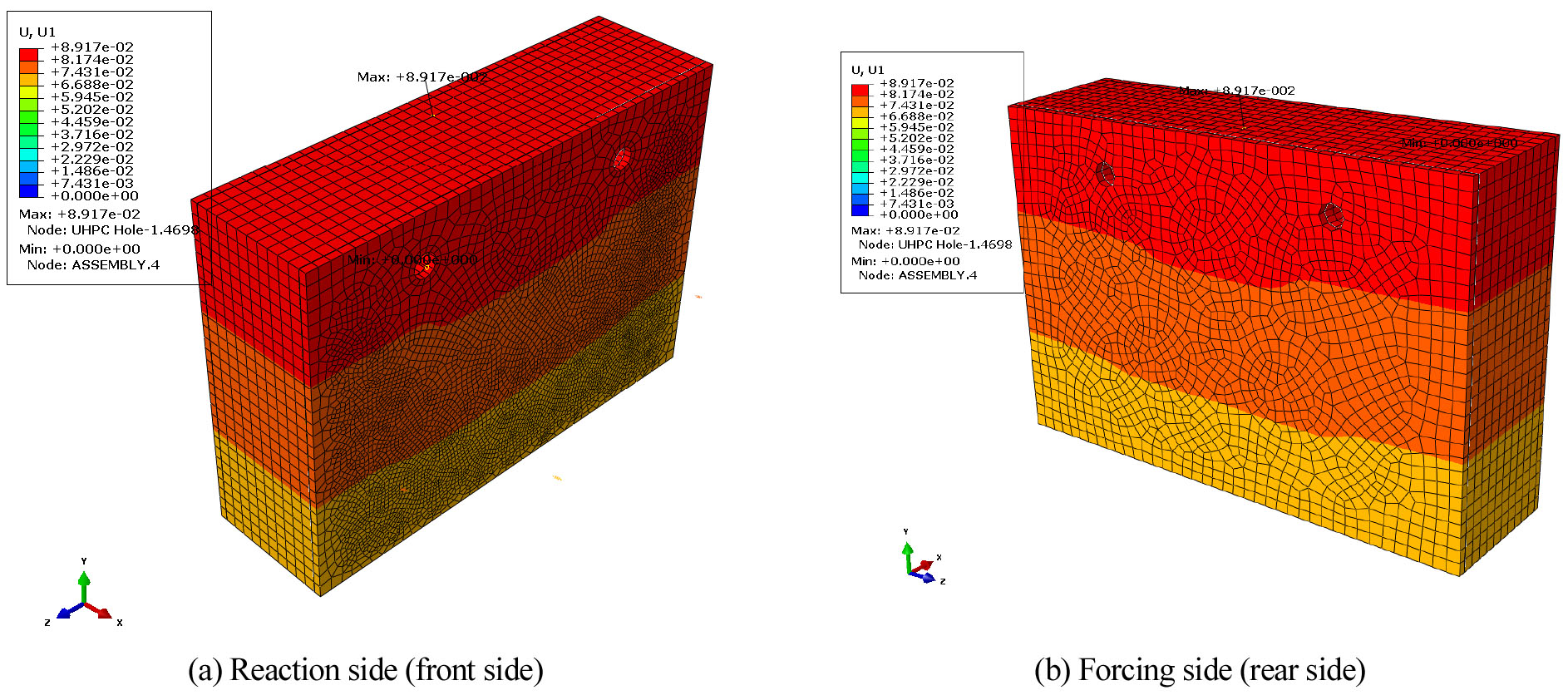

4. 프리텐션 적용 U형 거더 및 긴장용 정착블록 해석

해석 결과 강판의 최대 응력은 215 MPa(압축)로 정착블록 상부 외부강선 정착 위치에서 발생하였으며 기타 주요 변형 및 발생응력은 발생하지 않았다. UHPC의 최대 발생응력은 92 MPa(압축)이며(Fig. 11(b) 참조), 이는 본 CDP 모델 fck=130에 대하여 71%수준으로 0.8fck(104 MPa)까지 선형 탄성으로 가정된 UHPC의 재료 물성치를 고려할 때 사용성에 문제가 없음을 확인하였다(Fig. 12, Fig. 13, Fig. 14, Fig. 15 참조). 또한, 콘크리트의 손상을 나타내는 PEEQ, DAMAGET, SDEG 등을 검토한 결과 UHPC부재의 손상(균열)은 발생하지 않음을 확인하였다.

5. 결 론

본 연구에서는 현장 제작이 가능하고 반복 제작을 위한 이동이 간편한 유압잭(Hydraulic cylinder)과 내부 반력대로 활용되는 콘크리트 파일을 이용한 긴장 방식을 제안하였고, 프리텐션 U형 거더의 긴장 작업에 사용되는 강합성(Steel-UHPC) 정착블록의 성능 검증을 위하여 수행된 유한요소해석 결과가 다음과 같은 결론을 도출하였다.

(1)유압실린더의 하중가력에 따른 강선 정착구의 반력을 모사하기 위하여 전 모노 정착구 및 상부 외부강선의 정착구에 스프링을 상용하여 일정 변위를 허용한 반력 형태의 모델을 구축하였다. 하중 작용 방향 최대 89 mm의 평행이동이 이루어졌으며, 정착블록의 상면이 하면보다 7.4 mm정도 더 이동하여 앞으로 다소 기울어진 변위를 보였다. 이는 유압실린더 3개의 도심과 반력들의 도심이 일치하지 않아 발생되는 회전으로 판단된다.

(2)평면상의 전단면을 따라 휨변형은 발생하지 않았으나, 중앙부 하중이 작용하는 단면에서 양측과 중앙의 변위 차이를 다소 보이고 있다. 이는 전체 이동에 따른 변위에 기인하여 작은 값을 보이고 있으나, 기울어짐 변형 없는 전체가 동일한 이동을 한다면 더 큰 값을 보일 수 있다. 따라서 변경된 하중위치와 함께 재검토가 요구된다.

(3)상기에 설명한 바와 같이 Steel to Concrete의 접촉면은 슬립(Slip)에 따른 전단거동(접합면 전단 저항)은 없으며, 따라서 전단 연결재에 작용하는 전단력은 무시할 수 있다. 다만, 전단 연결재는 합성을 위한 역할로서 전 접합면에 일정 간격으로 고루 배치하는 것이 좋다.

(4)강판의 최대 응력은 215 MPa(압축)로 정착블록 상부 외부강선 정착위에서 발생하였으며 기타 주요 변형 및 발생응력은 발생하지 않았다.

(5)UHPC의 최대 발생응력은 92 MPa(압축)이며, 이는 본 CDP 모델 fck=130에 대하여 71%수준으로 0.8fck(104 MPa)까지 선형 탄성으로 가정된 UHPC의 재료 물성치를 고려할 때 사용성에 문제가 없음을 확인하였다. 또한, UHPC의 손상(균열)이 발생하지 않아 프리텐션 긴장에 문제가 없고 재사용이 가능할 것으로 판단된다.