1. 서 론

2. NRC 암석 파쇄제 PMMA 발파실험

2.1 PMMA 블록시료 제작 및 계측방법

2.2 실험 결과

3. PMMA 발파실험 동적 파괴 과정 해석

3.1 2D 동적 파괴 과정 해석기법(2D-DFPA)

3.2 해석모델 및 해석조건

3.3 PMMA 동적 파괴 과정 해석결과

4. 해석모델의 암석파괴 적용성에 관한 검토

5. 결 론

1. 서 론

암반 또는 콘크리트 구조물 발파 시, 설계 예정 선에 따라 주변 손상을 최소화하는 조절발파를 수행하기 위해서는 발파로 발생하는 충격압과 가스압에 대한 암반의 파괴 메커니즘을 이해하는 것이 필수적이다. 이에 따라, 발파에 따라 발생하는 충격압과 가스압에 대한 파괴 거동을 확인하기 위해서 이와 관련된 많은 실험 연구와 수치 모사 연구들이 진행되어 왔다(Cho et al., 2009; Kim et al., 2011; Choi et al., 2015; Liu et al., 2019; Li et al., 2020; Wang et al., 2020; Chen et al., 2022; Lei et al., 2023). 그러나, 대부분의 발파 실험은 구속된 폭약 기폭에 의해 주변 재료 파괴가 발생하기 때문에, 발파에 의한 충격 및 가스 압력 하중에 따라 비롯되는 균열 발생 전파 과정을 직접 관측하기가 어렵다.

이에 따라, 발파에 의한 충격압과 가스압에 대한 균열 발생 및 전파를 시각적으로 관측하기 위해, PMMA(Polymethyl methacrylate) 또는 아크릴 시편과 산업폭약을 사용한 실험이 진행되어 왔다(Daehnke et al., 1997; Rossmanith et al., 1997; Cho et al., 2008; Renshu et al., 2012; Choi et al., 2015; Hu et al., 2015; Jeon et al., 2019; Liu et al., 2019; Jeong et al., 2020; Xu et al., 2020). 이러한 실험을 바탕으로 발파 하중에 의한 균열 발생이나 전파 특성을 분석하여 발파에 의한 주변 손상 거동을 검토하거나, 이를 수치 모사 반영하여, 다양한 조건에서 관련 재료로 구성된 구조물의 거동을 분석하는데 사용이 가능하다. 그러나 대부분의 관련 실험은 뇌관이나 고폭속 산업폭약을 사용한 것으로, 비교적 저폭속 산업폭약이나 고속 팽창제를 사용한 경우는 사례가 거의 없다. 또한, 최근에는 발파 진동 및 소음 저감 대책으로 폭약보다 충격력이 낮은 플라즈마 파암기, 미진동 폭약, 테르밋 반응 혼합물 등을 사용한 파암 기술이 개발되고 활용되고 있으며, 이에 따라 저폭속 산업 폭약이나 고속 팽창제를 활용한 파괴 실험 및 관련 연구 또한 중요할 것으로 판단된다.

한편, 실험을 바탕으로 한 연구는 시편 내부 관측, 순간적으로 발생하는 균열 발생 및 전파 과정 관측, 국부 변형률이나 응력 측정 등이 어렵기 때문에, 기초 실험을 통해 획득한 물성 등을 바탕으로 수치해석적인 방법이 광범위하게 활용되고 있다(Preece and Thorne, 1996; Donze et al., 1997; Zhu et al., 2007; Cho et al., 2008, 2009; Kim et al., 2011; Choi et al., 2015; Hu et al., 2015; Liu et al., 2019; Jeong et al., 2020; Li et al., 2020; Xu et al., 2020; Chen et al., 2022; Lei et al., 2023). 대부분의 수치해석과 관련된 연구는 유한 요소 해석을 기반으로, 연속체를 가정하고 연속체의 탄소성 거동을 바탕으로 파괴나 균열 발생을 모사하기 때문에, 발파에 의해 유발되는 충격파 및 가스 팽창 등에 의한 균열 개시나 전파를 정확히 모사하기 어려우므로 이를 위한 적합한 수치모사 기법 또한 개발 및 검증하는 것 또한 중요하다.

이에 따라, 본 연구에서는 테르밋 반응 기술을 활용한 증기압 고속 팽창제 중 하나인 Nonex Rock Cracker(NRC)의 충격압과 가스압에 대한 재료의 균열 발생과 진전 과정을 확인하기 위해, Polymethyl methacrylate(PMMA) 시편의 동적 파괴 실험을 수행하였다. 이를 위해 압력 센서, 초고속카메라, 오실로스코프 등의 계측 시스템을 구축하였다. 획득한 결과를 바탕으로 파괴 거동 및 파괴 패턴을 분석하였고, 이를 동적 파괴 과정 수치모사의 적용성 검증 및 파괴 과정 분석에 적용하였다.

2. NRC 암석 파쇄제 PMMA 발파실험

2.1 PMMA 블록시료 제작 및 계측방법

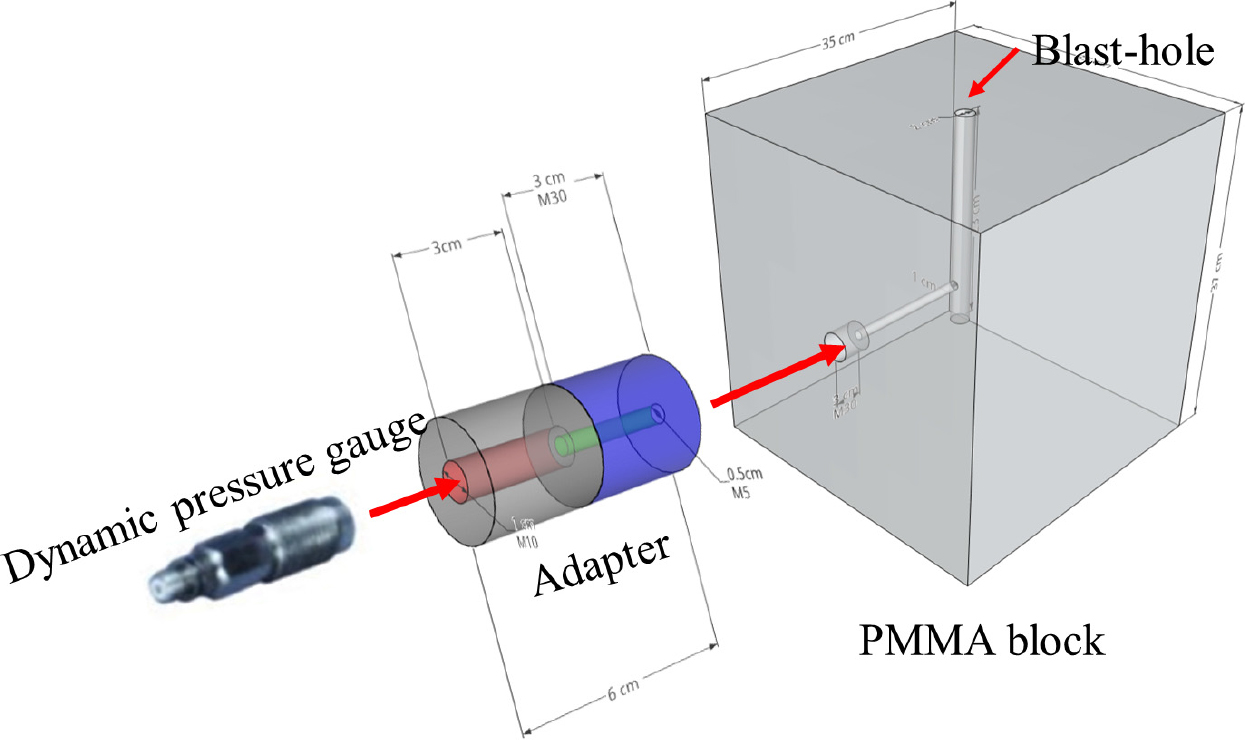

NRC 팽창 반응으로 인해 발생하는 충격압과 가스압에 대해 PMMA의 균열 발생과 거동을 확인하기 위해, Fig. 1과 같이, 35 cm의 가로, 세로, 높이를 갖는 PMMA 시편을 제작하였다. 시편에는 NRC 삽입을 위한 발파공과 폭발 압력 측정을 위한 관측공, 어댑터 장착용 나사탭을 천공하였다. 발파공 내부에는 이니시에이터 및 NRC를 삽입하고 모래로 전색 후 밀봉하였다. 폭발 압력 센서는 장착용 어댑터와 함께 나사탭에 고정되어, NRC로 인해 발생한 가압 압력이 관측공을 통해 전달되도록 구성하였다. Fig. 2는 실험에서 사용된 실제 PMMA 블록과 폭발 압력 센서 어댑터를 보여준다. 실험 시스템은 초고속 카메라 측정과 실험 안전을 위해 Fig. 3(a)와 같이 폭발 챔버에 위치시킨 후 실험을 진행하였다.

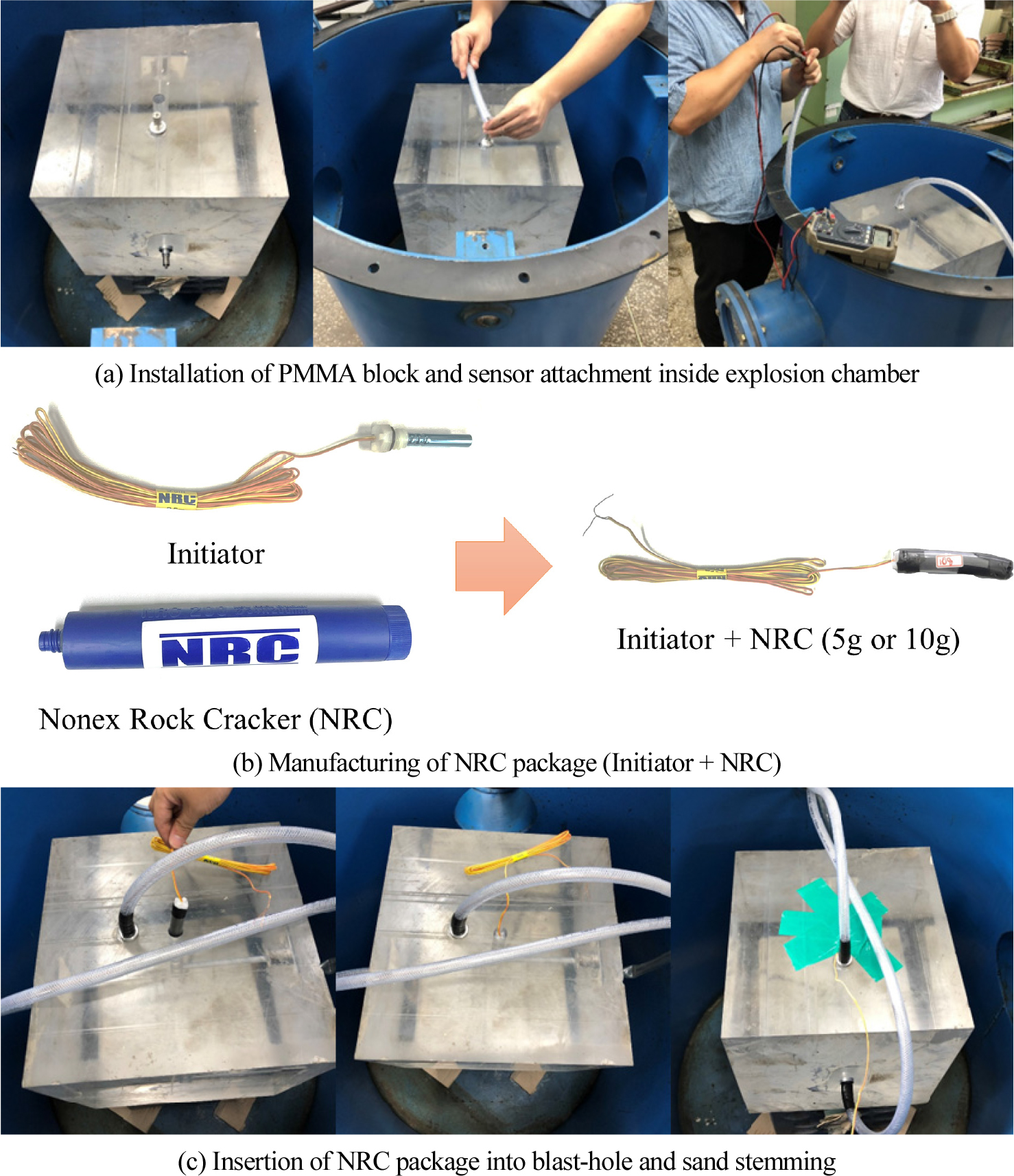

NRC 팽창 및 PMMA 실험은 Fig. 3과 같은 과정을 거쳐 수행되었다. 먼저, PMMA 시편을 폭발 챔버 내에 정렬하고, Fig. 3(a)와 같이 폭발 압력 센서 및 어댑터를 장착한다. 폭발 압력 센서는 압력 가압에 의해 발생되는 신호를 증폭하기 위해 앰프와 연결된 후, DAQ 장치와 연결되어 시간 변화에 따라 NRC 기폭에 발생하는 압력 이력을 확인할 수 있다.

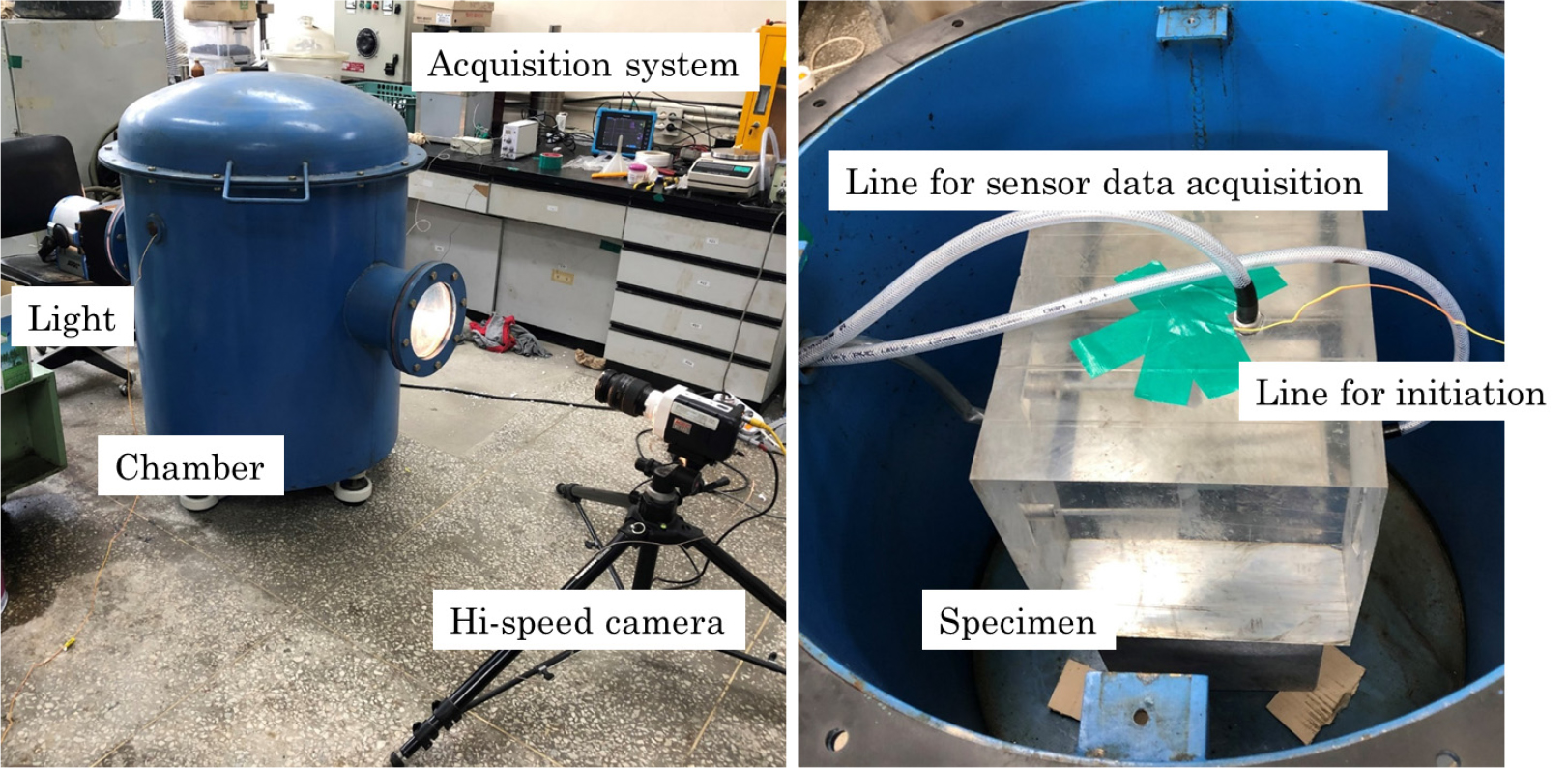

한편, NRC는 정밀 저울을 이용하여 함량을 측정한 후, 이니시이에터와 함께 고무 재질의 튜브에 패키지로 결합한다(Fig. 3(b)). NRC 패키지는 발파공에 장착되고, 모래를 넣은 후 밀봉한다. 이후 이니시에이터에서 나온 각선은 발파용 단발 발파기에 연결되며, 실험 준비가 완료되면 폭발 챔버를 밀봉한다(Fig. 3(c)). Fig. 4는 앞서 설명한 NRC 팽창 및 PMMA 파괴 실험 준비과정에 따라 구성한 실험 시스템을 나타낸다. 실험 동안 NRC 증기압 발생 순간 관측과 PMMA의 파괴 거동을 확인하기 위해 초고속 카메라를 사용하였다. 본 연구에서는 이니시에이터만 사용한 경우, 이니시에이터 + 5 g NRC 및 이니시에이터 + 10 g NRC를 사용한 세가지 경우에 대한 실험을 수행하였으며, 각 경우에 대한 기폭 압력과 PMMA 파괴 패턴을 확인하였다.

2.2 실험 결과

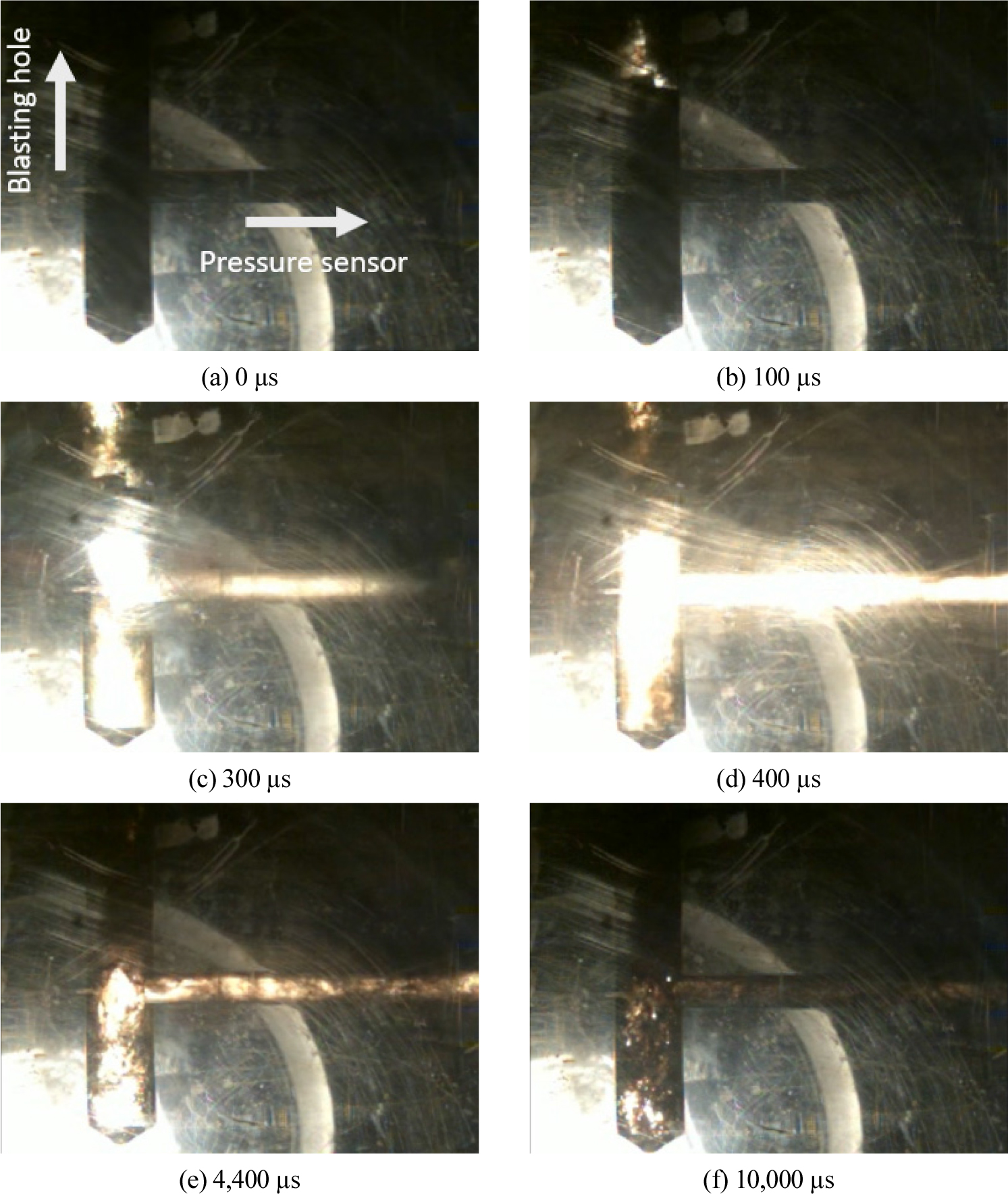

Figs. 5, 6, 7은 NRC 팽창에 의한 PMMA 파괴 실험 결과를 보여준다. PMMA 시편은 이니시에이터 + NRC 10 g의 경우에만 파괴가 발생했다. Fig. 5는 실험 중 NRC 증기압 발생 과정을 초고속 카메라로 촬영한 것이다. Fig. 5(a)에서는 발파공에 이니시에이터 및 NRC가 장약되어 있으며, 이니시에이터가 기폭되면 관측공을 통해 가스 압력이 전달되어 압력을 측정하게 된다. Fig. 5(b)에서는 이니시에이터가 처음 기폭되어 기폭에 의한 충격이 NRC에 전달되면, Fig. 5(c)에서는 폭발적인 연소 반응이 발생하여 팽창이 관측공까지 전달된다(Fig. 5(d) and 5(e)). 이후 Fig. 5(f)와 같이 팽창반응이 소산된다.

앞서 언급한 과정에서, 폭발 압력 센서에 측정된 압력 이력 곡선은 Fig. 6과 같다. Fig. 6에서는 이니시에이터만 사용한 경우와 이니시에이터 + NRC 5 g이 사용된 경우에는 최대 하중이 약 30 MPa 정도로 큰 차이가 없었으나, 이니시에이터 + NRC 10 g이 사용된 경우에는 최대 압력이 70 MPa 정도로 크게 증가한 것을 확인할 수 있다. 더 주목할 점은 NRC + 5 g을 사용한 경우, 최대 압력 이후에 20 MPa 수준의 일정 압력을 유지하는 것을 확인할 수 있는데, 이는 NRC 팽창에 의해 가스가 발생하고, 이후에 시편 파괴가 발생하지 않아 일정한 압력을 유지하는 것으로 판단된다. 반면 이니시에이터 + NRC 20 g을 사용한 경우에는 최대 압력 이후에 압력이 떨어지는 것을 확인할 수 있는데, 이는 PMMA 파괴에 의해 균열이 발생하여, 가스압이 누출되었기 때문이라 판단된다.

Fig. 7은 실험 후 파단된 PMMA 시편 조각을 각각 화상 촬영하여, 이를 3차원 모델로 구축한 것이다. ContextCapture 소프트웨어를 활용하여, 촬영한 이미지를 기반으로 3차원 모델로 구축하였다. 앞서 언급한 바와 같이, Initiator + NRC 10 g을 사용한 경우에만 파괴가 발생하였으며, Fig. 7(a)에서는 발파공의 수직방향에 인장 균열이 발생하고, 관측공 방향으로 누두공이 발생한 것을 확인할 수 있다. Fig. 7(b)는 각각 구성한 PMMA 모델을 하나의 모델로 구축하여 결합한 결과로서, 발생한 인장 파단면을 명확하게 확인할 수 있다.

3. PMMA 발파실험 동적 파괴 과정 해석

3.1 2D 동적 파괴 과정 해석기법(2D-DFPA)

NRC 팽창 반응으로 인한 PMMA 파괴 과정을 직접 관측하여, 이에 대한 메커니즘을 실험적으로 규명하는 것은 매우 어렵다. 본 실험으로부터 획득 가능한 것은 폭발 반응에서 발생하는 압력이나 최종 파괴 패턴 정도로 파괴 메커니즘을 규명하는 데에는 한계가 있다. 따라서 실험에서 얻어진 물성값이나 실험 조건을 바탕으로 수치 모사를 수행하면, 매우 짧은 시간 동안 발생하는 파괴 과정 뿐 만 아니라, 이때 발생하는 응력이나 변형률 등을 쉽게 확인하여, 이를 파괴 메커니즘의 규명에 활용할 수 있다. 또한, 수치 모사 기반의 해석 방법이 충분히 검증되면, 이를 바탕으로 다양한 조건(예를 들면, 시편 종류, 가압 하중 종류 등)에서의 거동을 예측할 수 있다. 본 연구에서는 2차원 동적 파괴 과정 해석 기법인 2D-DFPA를 활용하여, PMMA 동적 파괴 실험을 모사함으로써, NRC 팽창 반응에 의한 PMMA 시편의 파괴 과정을 확인하고자 한다.

본 연구에서는 동적 하중인 NRC 팽창 반응에 대한 PMMA의 파괴 과정을 모사하기 위해 2D-DFPA를 활용하였다. 2D-DFPA는 implicit finite-element method(FEM)을 기반으로 개발된 동적 파괴과정 해석 코드로서, 동적 하중으로 인한 균열 생성, 확장, 분기 등을 모사할 수 있다(Cho and Kaneko, 2004). 이 기법은 균열 선단(Crack tip) 부근에 있는 Fracture process zone(FPZ)(Hillerborg, 1983; Labuz et al., 1985; Whittaker et al., 1992)에서 미세 균열이 확장되고 전파되어 거시적 균열까지 발생하는 것을 모델링한다. 또한, 거시적 균열이 생성되고 전파되는 것을 Automatic re-meshing 알고리즘을 기반으로 모사한다. 이 알고리즘은 요소와 요소 사이 경계에서 강한 파괴 에너지가 발생하면, 응력과 강도를 계산하여 응력이 강도보다 높아지는 순간 요소 사이의 절점이 분리되면서 새로운 절점이 생성되어 균열이 발생하게 한다. 불균질한 암석을 모사하기 위해, 2D-DFPA는 암석의 미세강도(Microcrack strength)에 Weibull distribution(Weibull, 1951) 분포를 적용한다. 2D-DFPA와 관련한 자세한 설명은 본 참조논문(Cho, 2003)에서 확인할 수 있다.

3.2 해석모델 및 해석조건

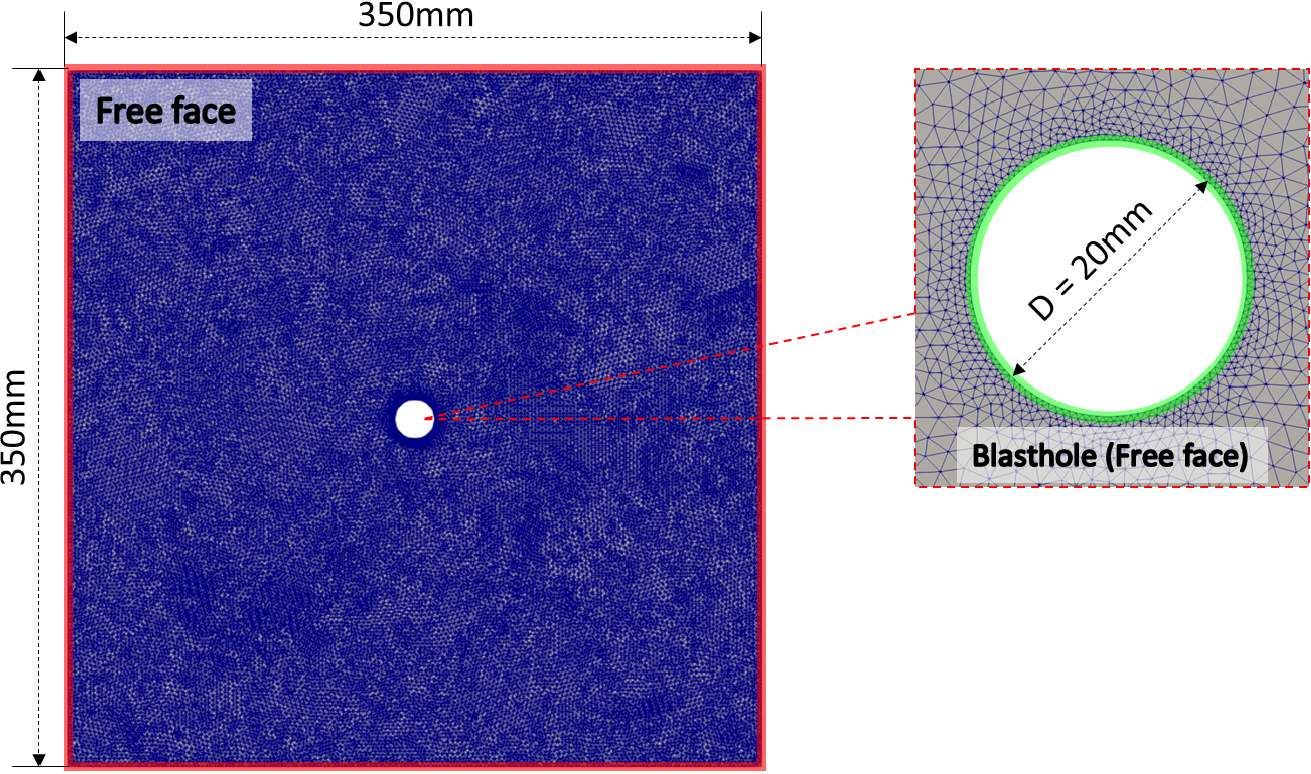

NRC 팽창 반응에 대한 PMMA 동적 파괴 실험 모사는 Fig. 8에 나타난 가로 × 세로 350 mm × 350 mm의 유한 요소 모델을 기반으로 수행하였다. 모델은 실험에서 사용한 시편과 동일한 단면 형상으로 모델링 되었으며, PMMA 모델은 33,422개의 절점과 66,059개의 삼각형 유한 요소로 구성하였다. 발파공 부근에서 정밀한 균열 발생과 전파를 모사하기 위해, 주변 요소(1 mm)보다 작은 요소 크기(0.5 mm)로 구성하였다. 경계 조건으로는 발파공과 주변 외곽선을 자유 경계로 구성하여, 동적 하중에 의한 경계 부분의 변위, 속도 변화 및 반사파 등이 발생할 수 있도록 하였다. 재료의 소성 거동은 Mises 소성 모델(Mises, 1913)을 사용하였으며, 입력한 PMMA 시편에 대한 물성은 Table 1과 같다. 실험에서 사용한 PMMA 시편이 균질 재료로 판단되어, 재료 불균질성을 모사하기 위해 재료 미세강도에 적용하는 Weibull distribution은 적용하지 않았다.

Table 1.

Input parameter of the 2D-DFPA analysis

| Material |

Density (kg/m3) |

P-wave velocity (m/s) |

Yield strength (MPa) |

Tensile strength (MPa) |

Elastic modulus (GPa) |

Fracture energy, Mode I (Pa ‧ m) |

| PMMA | 1,188 | 2,620 | 66 | 20 | 6.96 | 200 |

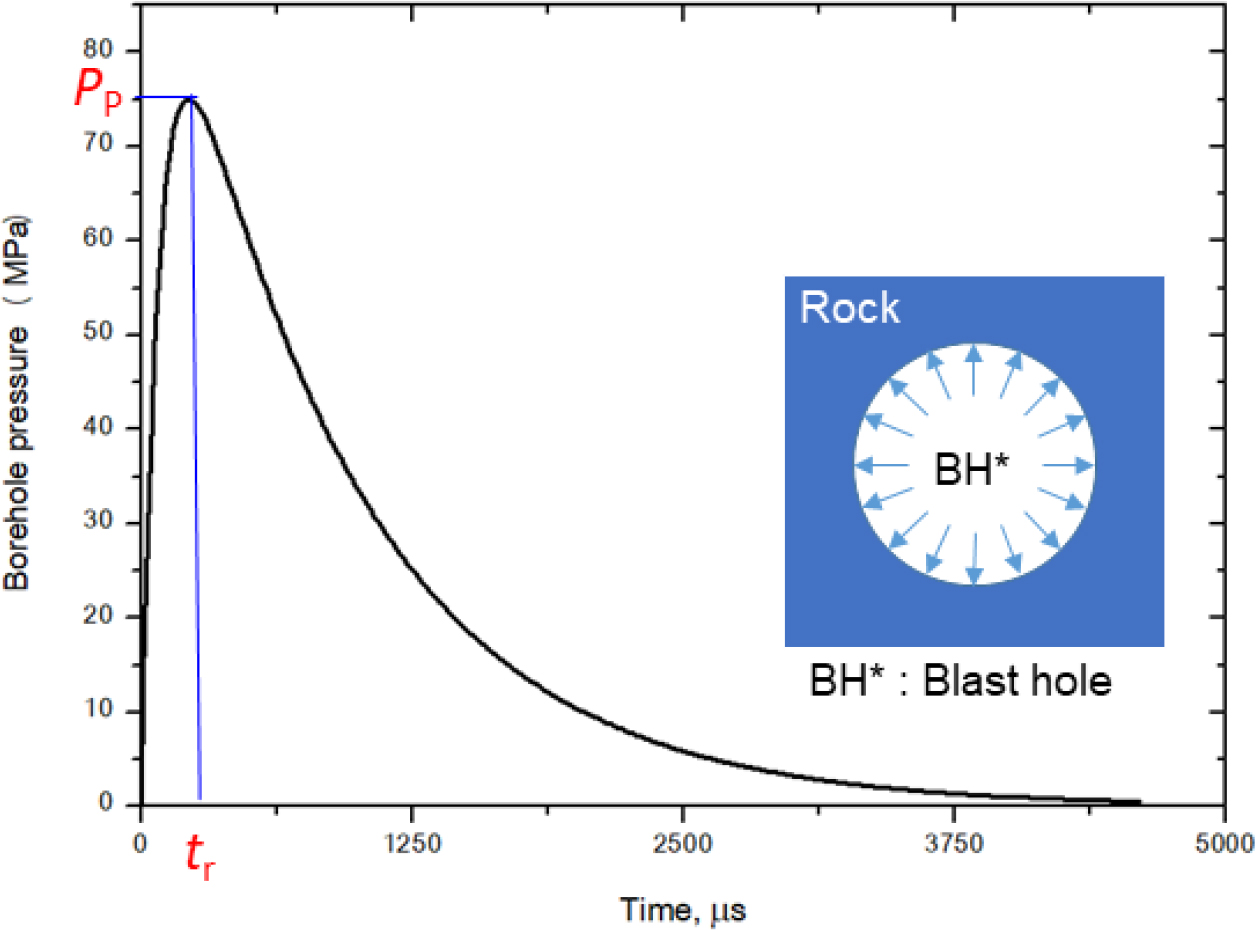

Duvall 모델(Duvall, 1953)을 활용하여 발파 공벽에 가압되는 가압 하중을 모델링하였으며, 식 (1)과 같다. 그러나, 기존 Duvall 모델은 최대 압력과 최대 압력에서의 시간을 조정할 수 없는 한계가 있어, Duvall 모델을 수정 하여 사용하였다(Cho and Kaneko, 2004). 수정된 Duvall 모델은 기존 모델에 시간과 최대 압력을 조정할 수 있는 항을 추가한 것으로, 식 (2)와 같다. 이니시에이터 + NRC 10 g에 대한 압력을 고려하여, 최대 압력은 75 MPa, 최대 압력에서의 시간은 88 μs로 설정하였다. Fig. 9는 수정된 Duvall 모델을 바탕으로 수치모사에 입력한 가압 하중을 나타낸다.

3.3 PMMA 동적 파괴 과정 해석결과

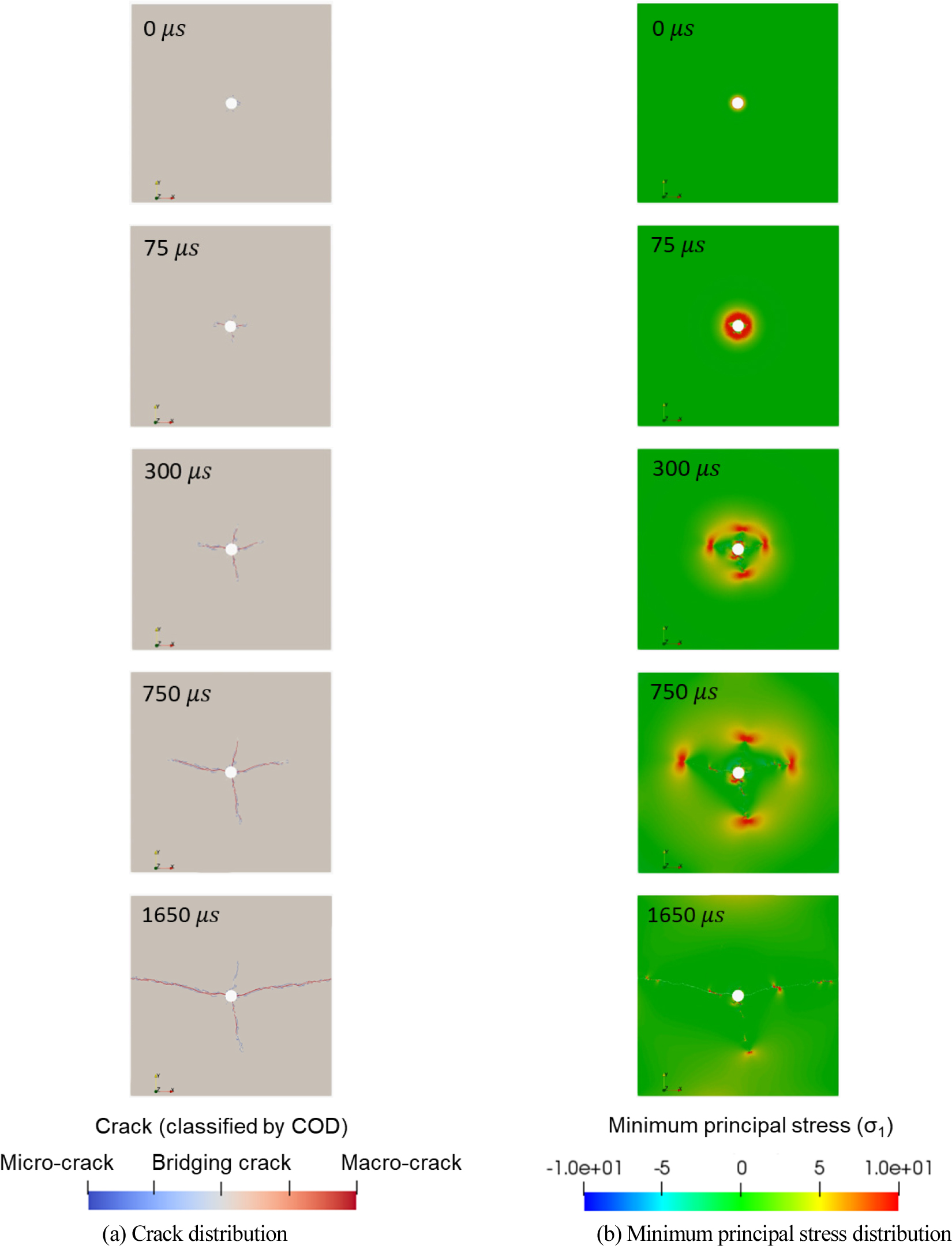

Fig. 10은 NRC 팽창 반응에 의해 발파공에 가압되는 하중에 의한 PMMA 동적 파괴 모사 과정을 보여준다. Fig. 10(a)는 PMMA 파괴 시 발생하는 거시적 균열 분포를 나타내며, Fig. 10(b)는 파괴과정 중 발생하는 응력 분포를 보여준다. 0 µs에서는 발파공에 처음 하중이 가압되기 시작하며, 75 µs에서는 발파 하중이 증가하면서 응력 전파가 발생한다. 그동안에 균열 분포는 micro-crack 수준에 머물러 있다가, 300 µs에서부터는 bridging crack 및 macro-crack 십자 형태로 발생하면서 균열 발생으로 인해 응력 분포가 급격하게 변화된다. 750 µs에서는 균열이 계속 전파되면서, 균열 주변에는 발파 하중에 인해 균열이 전파되어 주변에는 인장응력 상태가 계속 유지된다. 이후 1,650 µs에서는 수평 방향으로 균열이 계속 전파되어 PMMA 시편을 절반으로 자르게 되며, 수직방향으로는 더 이상 균열이 전파되지 않고 균열 발생에 필요한 에너지가 모두 소모되어 인장 응력 또한 소산된다.

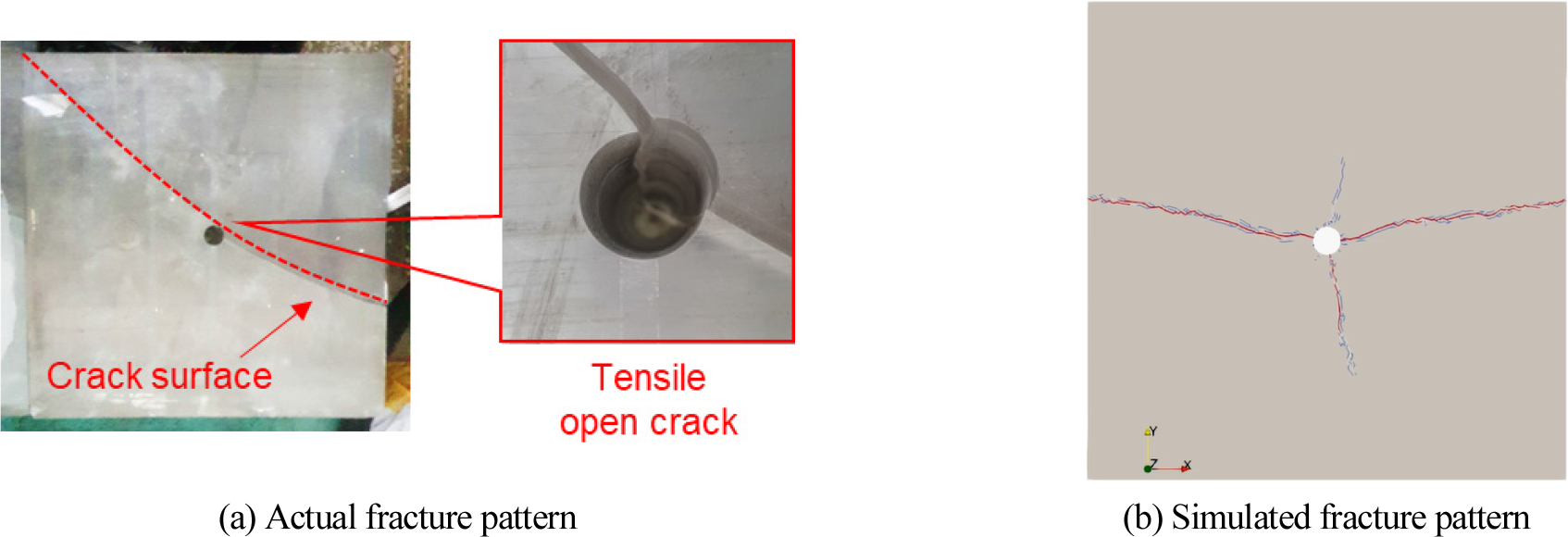

Fig. 11은 시뮬레이션 결과와 실제 실험의 최종 파괴 패턴을 비교한 것으로, 시뮬레이션과 실제 실험 모두 발파공에서 발생한 인장 균열로부터 최종 파단면을 생성한 것으로 보인다. 그러나, 실제 실험에서는 시편 측면부에 누두공이 발생하였으나, 시뮬레이션에는 이러한 부분이 모사되지 않았다. 따라서, 실제 실험과 시뮬레이션의 파단면 방향이 다른 이유는 측면 누두공이 발생하여 파단면 방향이 변화한 것으로 판단된다.

4. 해석모델의 암석파괴 적용성에 관한 검토

NRC 팽창에 대한 PMMA의 파괴 패턴을 비교한 결과, 실제 실험과 시뮬레이션 결과에는 차이가 있었지만, 이는 측면 부분의 누두공으로 인한 것으로 판단된다. 따라서 누두공이 발생하지 않았다면, 유사한 결과를 보여줄 것으로 판단된다. 이러한 검증을 바탕으로, 본 연구에서는 다양한 하중 조건과(NRC 및 PETN)과 재료(PMMA 및 화강암) 변화에 대한 파괴 패턴을 분석하였다. Fig. 12는 각 하중 조건 및 재료 변화에 대한 파괴 패턴을 보여준다. NRC 기폭 시, PMMA는 절반으로 분할되는 반면, 화강암은 가압 하중이 부족하여 균열이 더 이상 전파되지 못한 것으로 확인되었다. 특히 PMMA의 경우, 수평으로 개방 균열이 분포하는 반면, 암석의 경우 대부분이 미세 균열로 분포되어 있다. PETN 기폭 시, 공통적으로 발파공 주변에는 압축파괴가 발생하여 압쇄권이 나타난 것을 알 수 있고 고압 하중에 의해 압쇄권 주변으로 다수의 균열이 발생한 것을 확인할 수 있다. PMMA와 화강암의 차이점은, PMMA의 경우 발파공 주변이 소성변형이 발생하여 발파공 자체가 타원형으로 변형된 것을 확인할 수 있고, 암석의 경우 소성 변화가 거의 없이 공 주변에 압축파괴가 발생한 것을 확인할 수 있다. 이처럼 다양한 재료와 하중 수준에 따라 파괴나 변형의 큰 차이를 보여주며, 이와 더불어 구조물 수준의 발파 하중에 대한 수치모사를 충분한 검증과 함께 수행하게 되면, 다양한 조건에서의 구조물의 거동 예측에 활용할 수 있을 것으로 판단된다.

5. 결 론

본 연구에서는 테르밋 반응 혼합물의 고속 팽창으로 인해 발생하는 충격압 및 가스압에 대하여 PMMA의 파괴 거동 분석을 위한 실험을 수행하였다. 이를 위해 압력 센서, 가속도 게이지, 초고속 카메라 등을 사용하여 PMMA의 파괴 과정을 분석하였다. 실험 결과, 이니시에이터의 기폭으로 인해 NRC가 팽창 반응을 일으켰을 때, 압력이 관측공을 따라 전달되어 폭발 압력 센서에서 측정되었다. 측정된 압력에 따르면, NRC 팽창 시 발파 공간 내에서 순간적인 충격파가 발생하고, 이후에 가스 압력이 발생하여 공간 내에 일정한 압력을 유지하는 것을 확인하였다. 파괴가 발생한 경우에는 가스 압력이 방출되어 발파하중이 소실되는 것을 확인할 수 있다. 본 실험에서는 이니시에이터와 10 g의 NRC를 함께 사용한 경우에만 PMMA의 파괴가 발생하였으며, 시편이 절반으로 분할됨과 동시에 측면에 누두공이 발생하였다. 측면 관측공을 제외하고, 실험과 동일한 조건을 모델링하여, 동적 파괴 과정 수치 모사를 수행하였으며, 실험 결과와의 파괴 과정 비교 및 분석을 수행하였다. 본 연구에서는 2D-DFPA를 활용하여 다양한 하중 및 재료에 대한 파괴 패턴을 분석하였으며, 이를 바탕으로 본 연구에서 도출한 결론은 다음과 같다.

(1) 2D-DFPA 시뮬레이션 결과와 실험 결과를 비교하였을 때, 최종 파괴 패턴이 다소 차이가 보이는 것을 확인하였으며, 이는 실제 실험에서 발생한 측면 부분에 발생한 누두공에 의해 다른 파괴 패턴을 나타내는 것으로 판단된다. 실험 결과에서, 측면 누두공이 발생한 것을 제외하면, 2D-DFPA를 적용한 해석에서 도출된 결과는 유사한 수준이라 판단된다. 이러한 검증을 바탕으로, 이번 연구에서 적용한 시뮬레이션 방법이 다양한 재료나 폭약에 대한 파괴 거동이나 패턴을 예측하는 데 있어 높은 예측성을 가질 것으로 판단된다.

(2) NRC와 PETN 등 다양한 하중 및 PMMA와 화강암 등 다양한 재료에 대한 시뮬레이션 결과를 통해, 하중 및 재료 변화에 따라 파괴나 변형 거동의 큰 차이를 나타냈다. NRC를 사용한 PMMA의 경우 수평으로 개방 균열이 분포하고 있는 반면, 암석의 경우 미세 균열이 대부분 분포하고 있는 것을 확인할 수 있다. 반면 PETN의 경우 폭압과 폭속이 매우 크기 때문에, 가압 하중 인접 부분에는 압쇄에 의한 파괴가 나타나고, 압쇄권 주변으로 균열이 발생하는 것을 확인할 수 있다. 이때, PMMA와 화강암의 차이점은 발파공의 형상으로, PMMA의 경우 소성 변화로 인해 타원형으로 영구 변형이 발생한 것으로 판단된다. 이러한 결과는 구조물 수준의 발파하중에 대한 수치 모사를 수행할 때 중요한 정보로 활용될 수 있을 것으로 예상된다.