1. 서 론

2. 개선된 터널 차수그라우팅 시공 프로세스 및 프로그램 개발

2.1 지하수 유입량 이론 및 프로그램 개발

2.2 절리간격 평가 이론 및 프로그램 개발

2.3 절리간격에 따른 재료의 선정 방법

2.4 그라우팅 압력 평가이론 및 프로그램 개발

2.5 팩커의 제거강도 평가 이론 및 프로그램 개발

2.6 역해석에 적용된 이론 및 프로그램 개발

3. 개선된 터널 차수그라우팅 기술 적용 및 역해석에 의한 새로운 재료선정

3.1 적용현장 현황 및 시공계획

3.2 주입 전 지하수유입량 평가

3.3 절리의 간격 평가 및 재료의 선정

3.4 그라우팅 압력의 평가

3.5 팩커의 제거 시간 평가

3.6 주입 후 지하수 유입량 검토 및 개발기술의 실효성 검토

3.7 역해석을 이용한 새로운 재료선정방법 제안

4. 결 론

1. 서 론

최근들어 국내 수도권을 중심으로 도심지의 상부교통망이 포화상태에 이르러 수도권 교통망을 빠르게 연결할 목적과 구간별 상시교통지체를 해결할 목적으로 다양한 지하화 교통망 건설사업(GTX노선 건설 및 각종 지하화 교통망 건설 등)이 활발하게 추진되고 있고 도심지 지하화 교통망의 특성상 대부분 구간이 도심지 하부를 통과하는 터널로 계획되어 있다(Kim et al., 2021).

현재 터널 굴착공사 중 적용하는 보조공법인 차수·보강 그라우팅 기술은 1세대기술에서 4세대기술까지 현장에서 적용하고 있는데 1세대 기술은 국내·외 현장에서 대부분 사용하는 최대주입압력기준, 최소주입량기준 및 최대주입최적기준으로 설명 할 수 있다. 2세대 기술은 댐 그라우팅에 주로 사용하는 GIN-method(Lombardi, 2003)라 불리는 기술이며 3세대 기술은 시공 전·중 최적의 주입압-주입시간을 계산 할 수 있는 GT-method(Hollmen, 2008)이며 4세대 기술은 이론적 모델기반 알고리즘 그라우팅이라 불리는 RCG method(Kobayashi and Stille, 2008) 및 ROG method(Yaghoobi Rafi, 2010)이다.

본 연구의 개선된 터널 차수그라우팅의 프로세스로 구현한 기술은 3∼4세대 기술을 응용 개발한 기술이다. 구현한 기술은 주입 전 및 후의 지하수 유입량평가, 그라우팅 재료의 선정을 위한 절리간격평가, 터널차수 그라우팅시공에 필요한 그라우팅 주입압력평가기술, 팩커의 제거시간 평가기술 및 주입된 현장시공데이터를 이용한 역해석 재료선정기술은 새롭게 응용 적용한 기술이다.

본 연구는 00도시철도공사 현장에 개선된 터널 차수그라우팅 프로세스 기술을 차수 그라우팅 시공 단계별로 순차적으로 적용하였으며 그 차수 그라우팅 결과에 의하면 차수성능이 목표기준값을 만족한 결과를 도출하였다. 따라서, 개선된 기술이 터널 차수그라우팅 공사에 적용 할 수 있는 가능성을 확인하였으며 또한, 그 그라우팅 실제 주입 결과자료를 이용하여 역해석에 의한 새로운 주입재료 선정방법을 제안하였다.

2. 개선된 터널 차수그라우팅 시공 프로세스 및 프로그램 개발

개선된 터널 차수그라우팅의 프로세스로 구현한 기술은 주입 전 및 후의 지하수 유입량평가, 그라우팅 재료의 선정을 위한 절리간격평가, 터널차수 그라우팅 시공에 필요한 그라우팅 주입압력평가, 팩커의 제거시간 평가기술이며 이 기술들은 Kim and Yoo(2018)가 국내 최초 개발한 것을 업데이트한 것이고 주입된 현장시공데이터를 이용한 역해석 재료선정방법은 새롭게 개발한 기술이다.

기존기술에서는 시공전 현장투수계수시험 및 루전시험을 실시하고 주입중에는 특별한 기술이 없으며 주입후 주입효과 분석에서도 현장투수계수시험 및 루전시험을 실시하고 작업을 종료한다. 개선된 기술에서는 주입전 현장투수계수시험 및 루전시험결과값을 이용하여 주입전 지하수유입량을 계산할수 있으며 절리간격평가를 실시하여 최적의 주입재료를 선정할수 있고 주입중에 반드시 필요한 주입압력의 하한값 및 최대값을 평가하여 주입시 지반붕괴, 지반파쇄, 재료미충전, 재료유출 등을 방지할수 있고 주입이 완료된 후에는 주입재와 지하수압력의 관계를 이용한 팩커의 제거시간을 계산하여 시공품질을 높일수 있는 주입시간에 주입팩커를 안전하게 제거하며 주입후 현장투수계수시험 및 루전시험을 실시하여 주입효과를 파악하기 위한 시공후 지하수유입량을 계산하여 시공전후의 지하수유입량을 비교하여 터널차수그라우팅 효과를 판단할수 있다(Table 1).

Table 1.

Comparison of improved and existing technologies

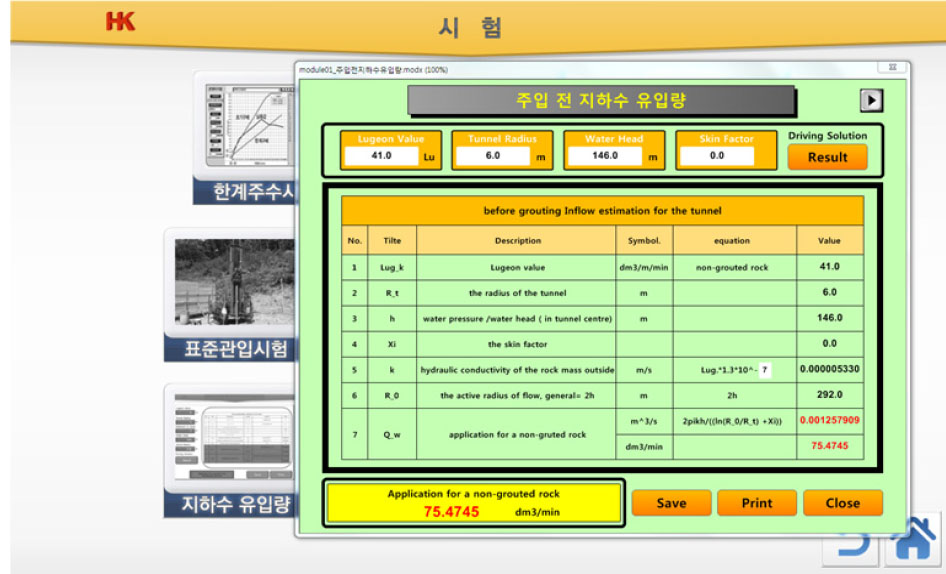

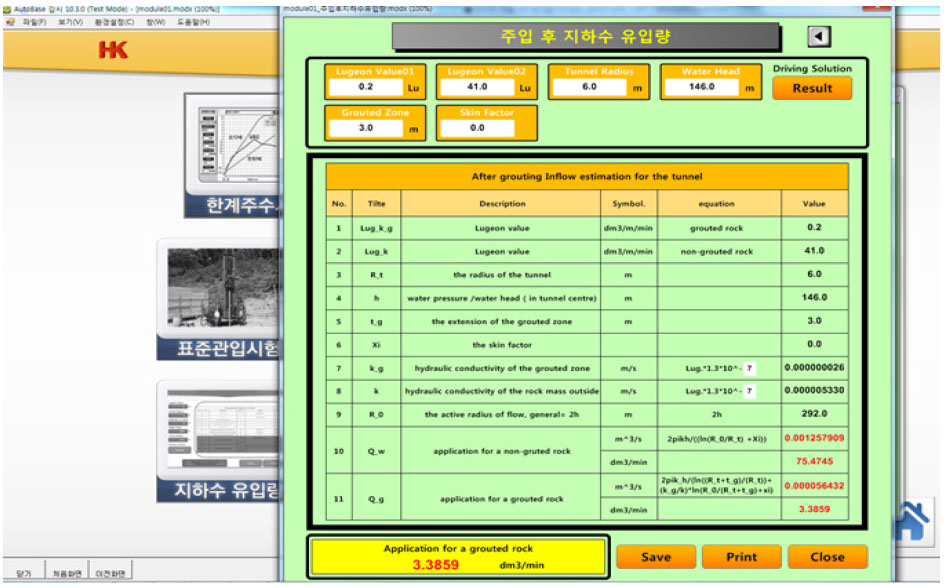

2.1 지하수 유입량 이론 및 프로그램 개발

지하수 유입량은 아래 이론을 이용하여 평가 할 수 있다(Wiberg, 1961; Swedish National Road Administration, 1994). 식 (1)은 그라우팅 주입 전 암반에서 사용되고 식 (2)는 그라우팅 후 암반에서 사용된다. 주입 전후의 지하수 유입량은 그라우팅 전후의 효과를 판정 할 수 있다. Fig. 1은 주입 전 지하수 유입량 이론을 이용한 프로그램 구현화면이다. Fig. 2는 주입 후 지하수 유입량 이론을 이용한 프로그램 구현화면이다. 본 연구의 프로그램 개발에 사용된 언어는 C#.Net/Basic.Net/C++ (Visual Studio)이며 최신 OS(WINDOWS 7/10/NT)에서 구동이 가능하다.

여기서, = 터널에 유입량()

= 그라우팅 된 영역 밖에서 암반의 수리전도도(m/s)

= 그라우팅 된 영역에서의 수리전도도(m/s)

= 터널 중심에서 물의 수두로서 물의 압력으로 표현됨(m)

= 터널의 반경(m)

= 활동하는 물의 반경(m), 일반적으로 로 예측함

= 그라우트존의 범위(m)

= 접촉 상수(the skin factor)(-)

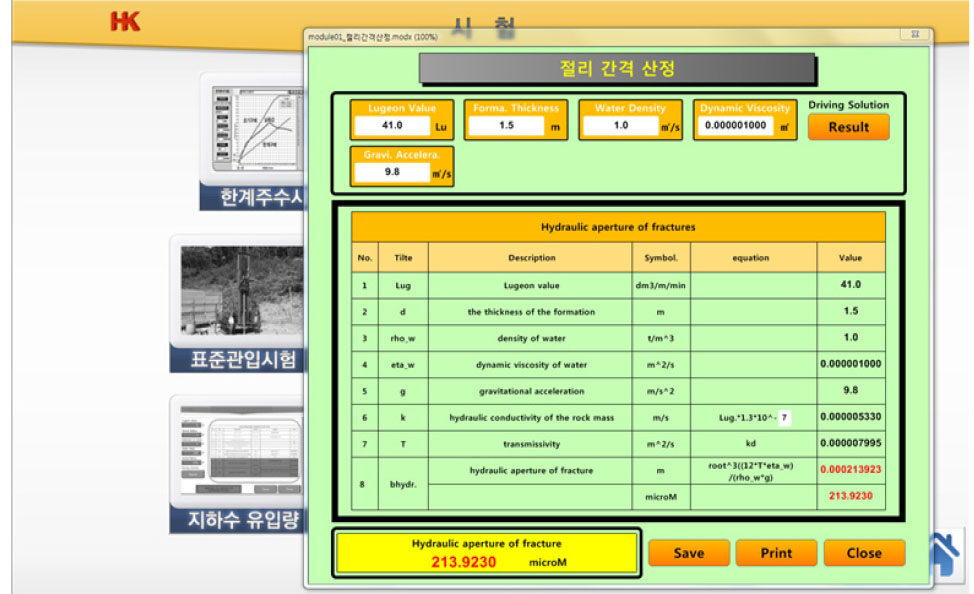

2.2 절리간격 평가 이론 및 프로그램 개발

절리간격 평가는 아래 식 (3)을 이용하여 평가할 수 있다(Sisavath et al., 2003; Eloranta, 2007; Fransson, 2001). 절리의 간격 평가결과는 재료의 선정방법에 사용된다. Fig. 3은 절리간격 평가 프로그램을 구현한 화면이다.

여기서, = 침투계수()

= 절리의 수리적 간격(m)

= 중력 가속도()

= 물의 동 점성(Pas)

= 물의 밀도()

2.3 절리간격에 따른 재료의 선정 방법

시멘트재료의 평균입경분포크기()는 상기 식 (3)을 이용하여 평가한 절리간격 평가값(b)보다 3배정도 적어야 한다(Bergman et al., 1970; Tolppanen and Syrjanen, 2003; Kim and Yoo, 2018).

식 (4)의 나눗수는 다양한 영향인자의 수에 따라 변 할 수 있으며 그 값은 2~16까지 폭넓게 변경될 수 있다(Eklund, 2005).

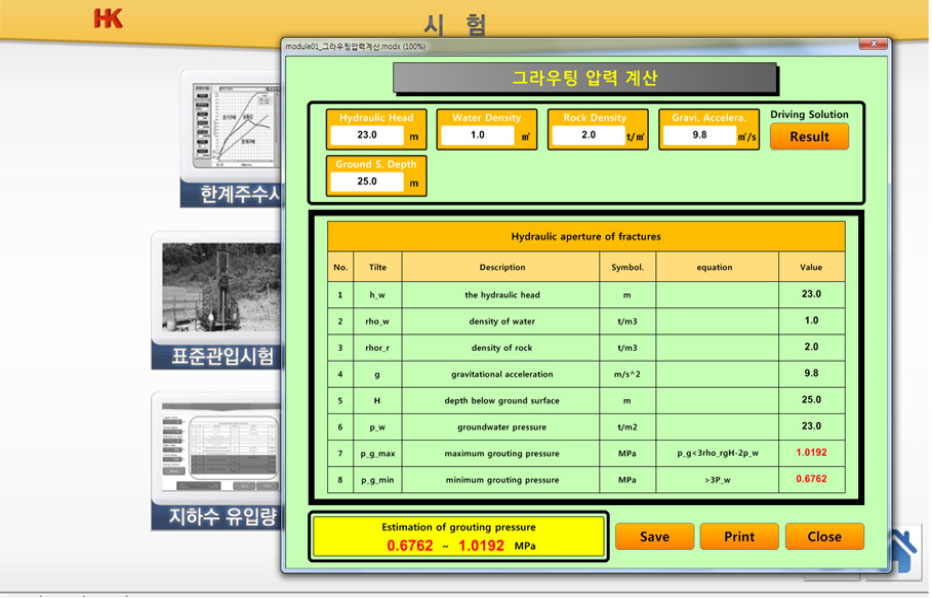

2.4 그라우팅 압력 평가이론 및 프로그램 개발

그라우팅 압력()은 아래 식 (5)에 의해 평가 할 수 있다(Brantberger et al., 2001; Egger, 1974; Houlsby, 1990; Warner, 2004; Gustafson and Stille, 2005). Fig. 4는 그라우팅 압력 평가 프로그램을 구현한 화면이다.

여기서, = 그라우팅 압력(Pa)

= 지하수위 압력(Pa)

= 암반의 밀도()

g = 중력 가속도()

H = 지표면아래로의 깊이(m)

2.5 팩커의 제거강도 평가 이론 및 프로그램 개발

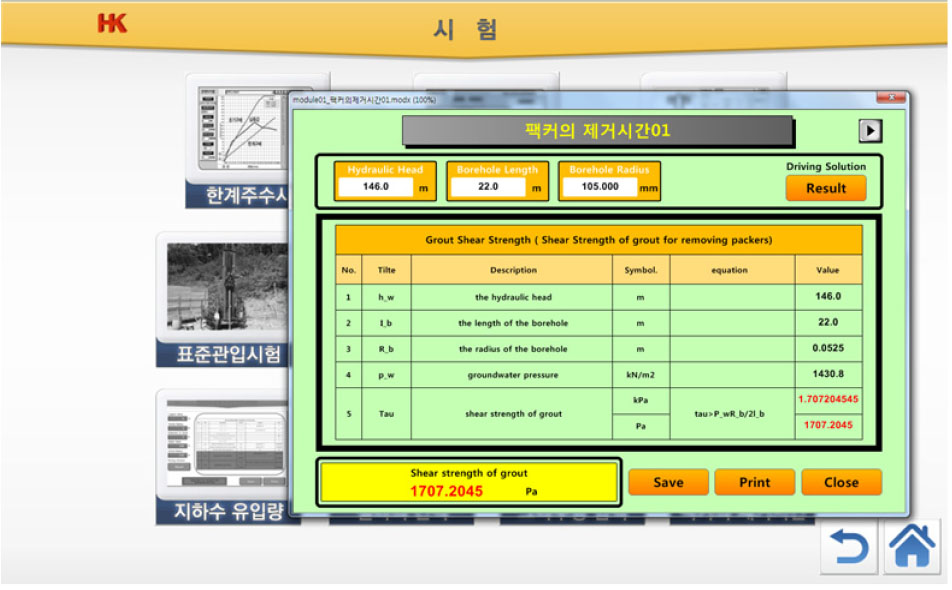

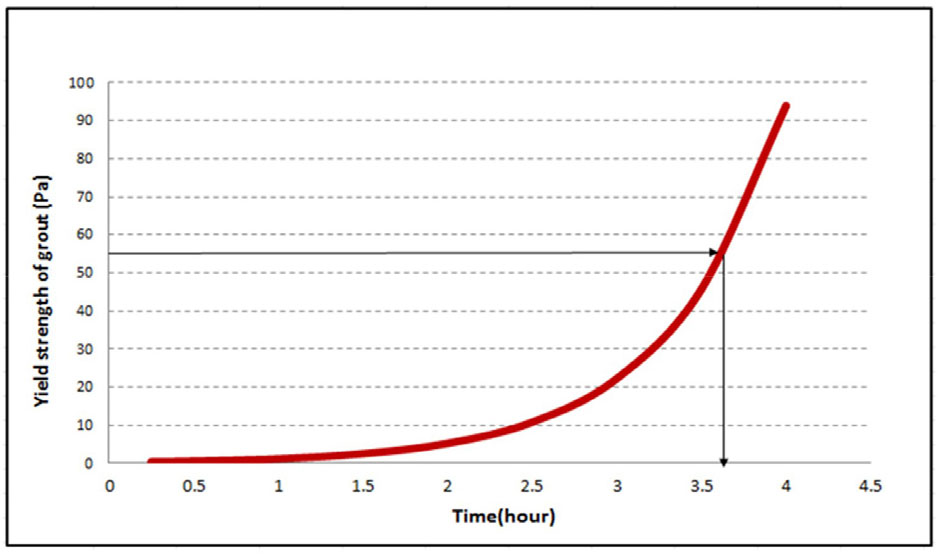

팩커의 제거시 필요한 그라우트의 전단강도는 아래 식 (6)에 의해 평가 할 수 있다(Axelsson, 2006). 팩커의 제거강도 평가 및 팩커의 제거시간 평가 프로그램을 구현한 화면은 Fig. 5 및 Fig. 6과 같다.

여기서, = 지하수 압력(Pa)

= 천공홀의 길이(m)

= 천공홀의 반경(m)

= 그라우트의 전단응력(Pa)

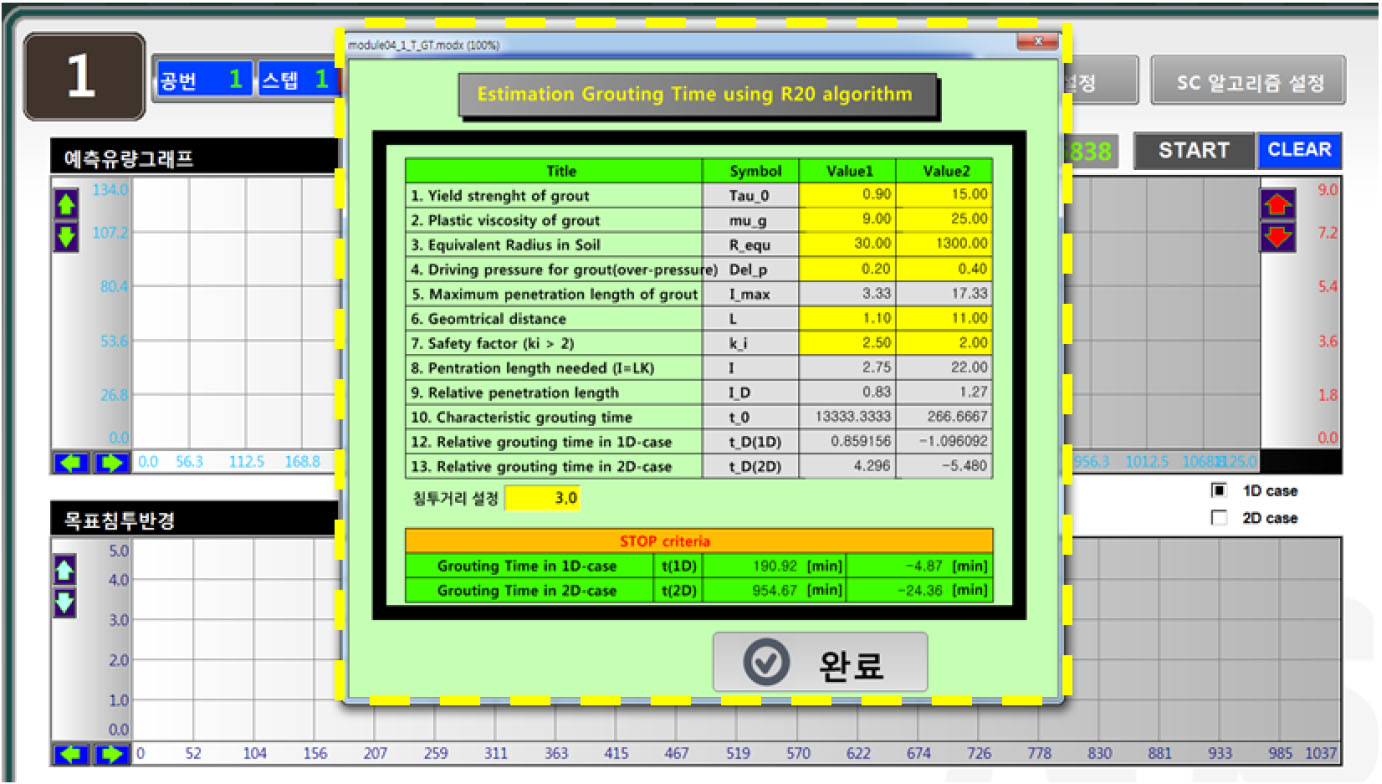

2.6 역해석에 적용된 이론 및 프로그램 개발

역해석에 의한 재료선정기술은 그라우팅 주입예상시간평가 이론을 응용하여 사용한다(Gustafson and Stille, 2005). 식 (7)은 1차원에서의 주입예상시간 평가 이론이며 식 (8)은 2차원에서의 주입예상시간 평가 이론이다. Fig. 7는 역해석에 이용된 프로그램 구현 화면이다.

여기서,

= 상대적 침투길이

= 상대적 그라우팅 시간

3. 개선된 터널 차수그라우팅 기술 적용 및 역해석에 의한 새로운 재료선정

3.1 적용현장 현황 및 시공계획

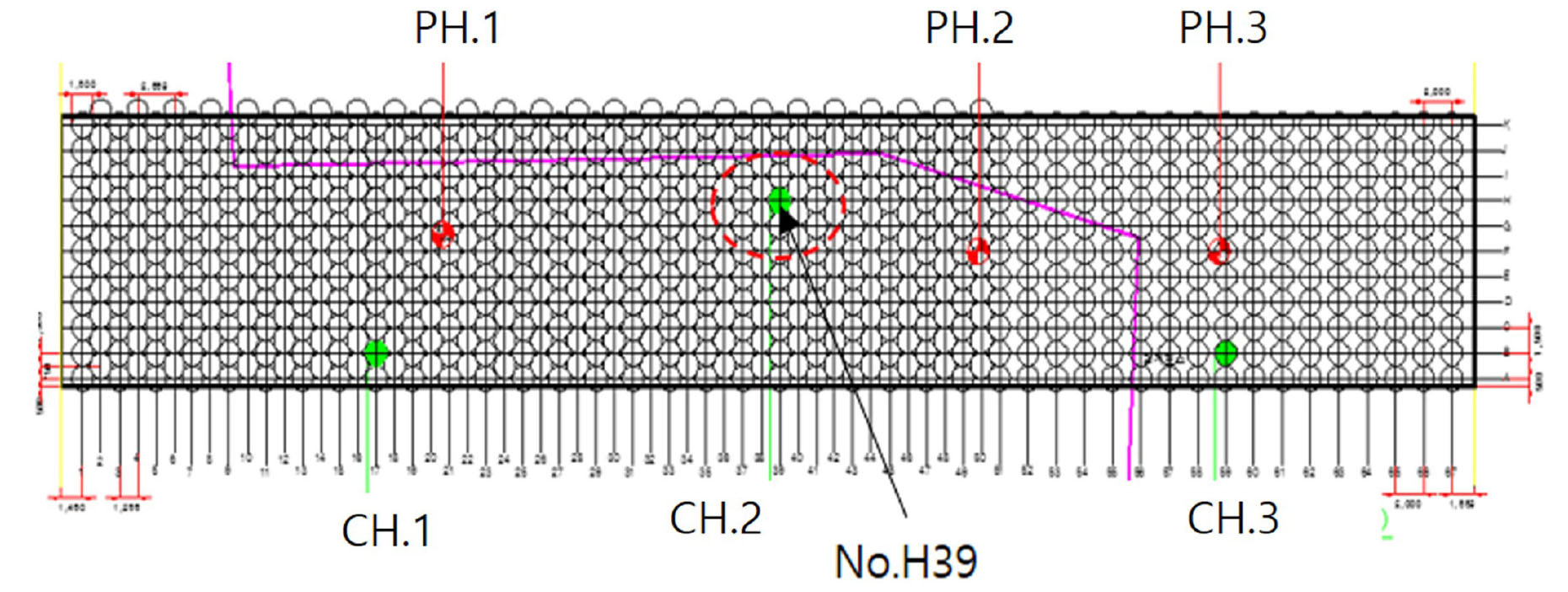

본 시험시공은 00도시철도 0호선 건설공사(0공구) 중 도심지 지상에서 터널굴착 암반층영역 차수그라우팅 공사 테스트베드 현장시험 시공을 실시함으로서 터널 굴착 시 발생 할 수 있는 지하수 유입에 대하여 방지함으로서 본 공사의 작업효율 및 안정성을 극대화 하는데 목적이 있다. 시험시공의 그라우팅 주입홀 간격은 C.T.C = 0.5 m 및 홀 길이는 L = 12.0 m이다. 시험 홀은 총 3공을 삼각형 배열로 천공하였으며 2홀은 주입 전 검사 홀(PH) 및 시험 홀 1개의 홀은 시공 후 확인 홀(CH)로 계획하였다. 분석에 사용한 홀은 No. H39번 홀이다. Fig. 8은 본 현장의 전체계획도면이다.

3.2 주입 전 지하수유입량 평가

주입 전 루전시험에서 측정된 평균 루전값은 Lu = 18.56(투수계수 환산: 2.02×10-4 cm/sec)이며 이를 이용하여 주입터널의 지반조건 및 지하수의 높이 등을 고려하여 산정한 지하수의 유입량은 5.78 L/min(지하수 높이; 12.5 m)으로 평가되었다(Table 2).

Table 2.

Evaluation result table of groundwater inflow before injection

본 현장의 터널 내 지하수의 허용유입량은 50 L/min/터널100 m 이하이므로 대략 터널 100 m당 대략 10개 막장에서 지하수가 유출되었다고 가정할 경우 약 57.8 l/min의 지하수가 유입되어 차수가 필요하다고 할 수 있고 투수계수로 환산한 수치(2.02×10-4 cm/sec)를 검토했을 때에도 주입지반이 그라우팅 차수가 필요하다고 판정된다.

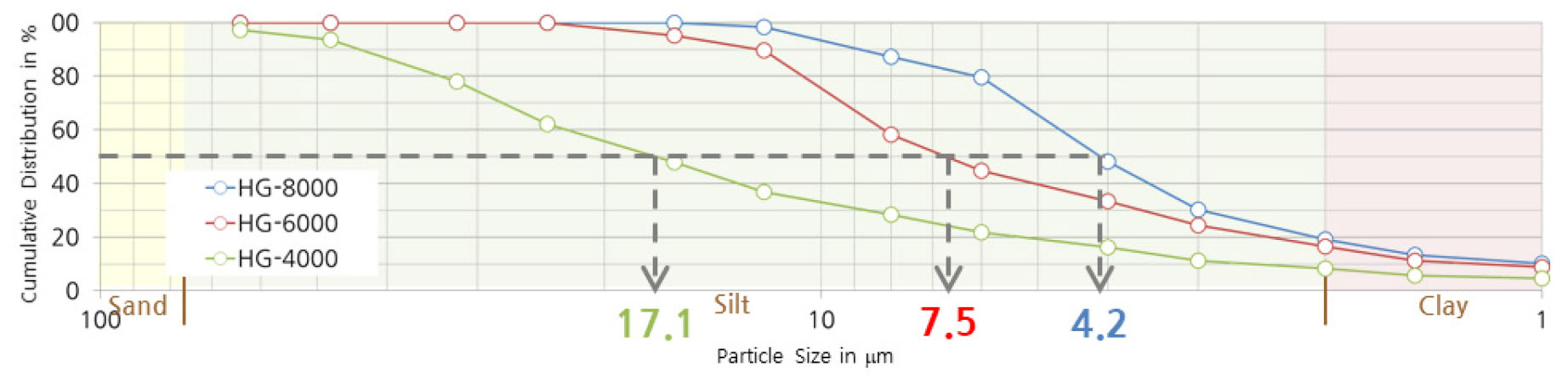

3.3 절리의 간격 평가 및 재료의 선정

절리의 간격을 평가하기위해 주입 전 측정된 루전값이 이용된다. 루전값은 Lu = 18.59이며 절리의 간격을 구하기 위한 프로그램에 입력한 결과 절리간격은 164 μm로 평가되었다(Table 3). 절리의 간격은 주입재료의 입경의 크기를 결정하는 주요한 요소인자이다. 일반적으로 재료의 평균입경이 절리의 간격에 비하여 1/3정도 작아야 재료의 침투가 가능하다고 평가하고 있다. 본 현장의 절리의 간격은 164 μm이며 평균입경이 가장 큰 분말도 4000 cm2/g정도의 그라우트의 경우 약 17.1 μm이며 분말도 4000 cm2/g 그라우트(17.1 μm×3) < 164 μm이 되므로 분말도 4000 cm2/g 그라우팅 재료를 본 현장에 사용하였다.

Table 3.

Interval Evaluation Results Table for Hydraulic Aperture of Fracture

3.4 그라우팅 압력의 평가

본 현장에 적합한 그라우팅 압력은 최소 3.6 kg/cm2(0.36 MPa)에서 최대 21 kg/cm2(2.1 MPa)까지 가능한 것으로 평가되어 시험시공에 이 기준을 적용하였다(Table 4).

Table 4.

Grouting Pressure Assessment Results Table

3.5 팩커의 제거 시간 평가

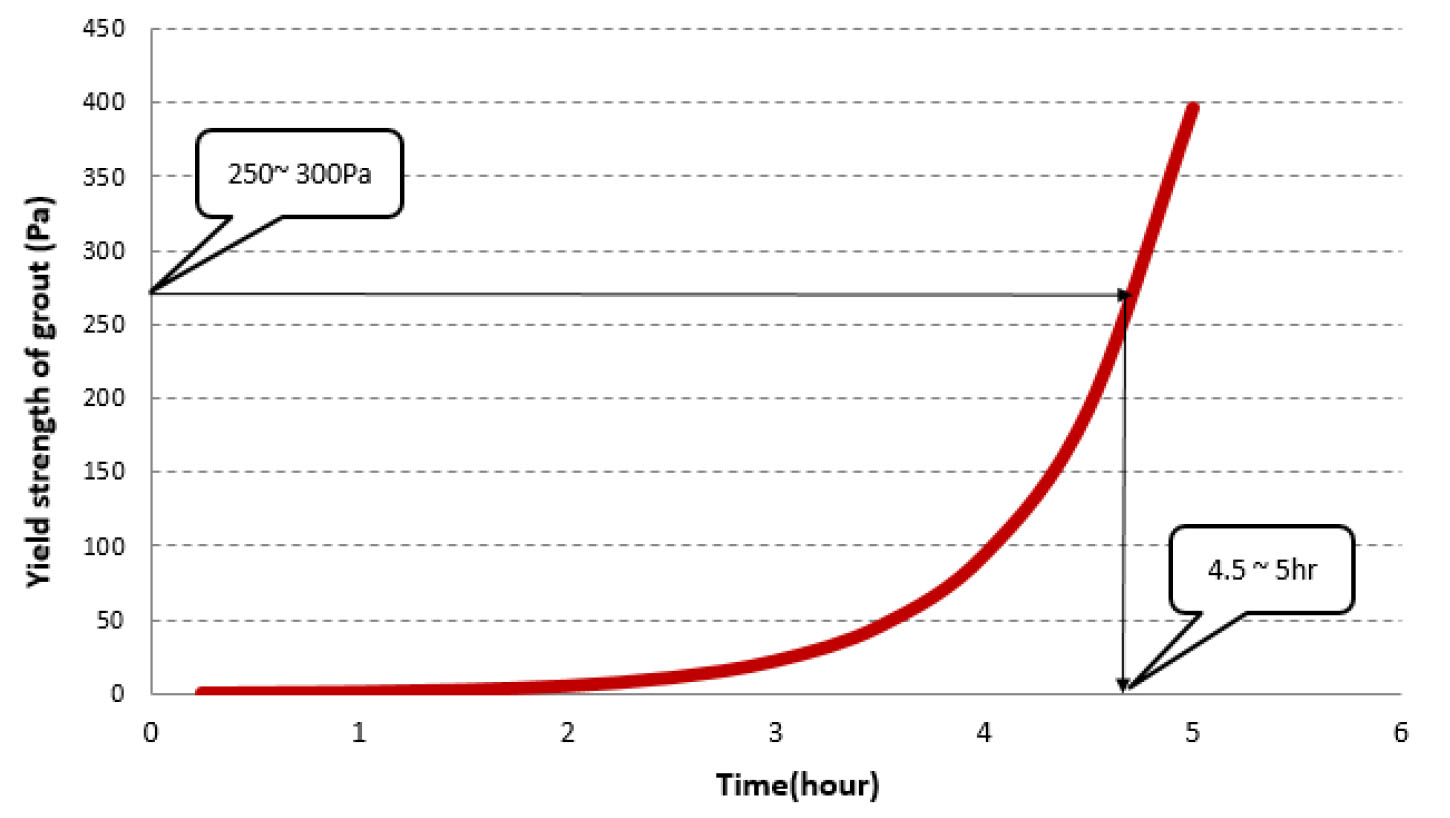

팩커의 제거시간을 평가하기위해서는 팩커의 제거를 위한 그라우트의 전단강도를 우선적으로 평가하여여야 한다. 팩커를 제거하여도 이상이 없는 상태의 그라우트의 저항강도라고 할 수 있다. 평가에 필요한 지반 및 그라우팅 시공에 필요한 인자 중 본 현장의 지하수의 수두 12.5 m, 홀의 길이 12 m, 홀의 직경은 105 mm이며 이를 프로그램에 입력하면 그 결과값이 평가되는데 그라우트의 전단강도는 267 Pa로 평가되었다(Table 5). 점도의 실험에 의한 그라우트의 항복강도를 시간에 따른 그래프를 작성하면 아래 Fig. 9와 같으며 항복강도가 약 267 Pa 정도의 강도가 나오기까지 시간과 상관관계를 그려보면 대략 4.5~5시간정도 지나야 팩커를 제거해도 이상이 없는 상태가 됨을 알 수 있다. 즉 본 현장에 필요한 팩커의 제거시간은 약 4.5~5시간 후에 안전하게 제거할 수 있으므로 이를 적용하였다.

Table 5.

Packer Removal Strength Assessment Results Table

3.6 주입 후 지하수 유입량 검토 및 개발기술의 실효성 검토

주입 후 루전값은 Lu = 3.12이며 지하수 유입량을 평가한 결과 2.25 l/min 이다. 주입전 유입량은 5.78 l/min 이므로 주입 후 약 2.25배정도의 차수효과가 있음을 알 수 있다. 또한, 개선된 터널차수 그라우팅 프로세스를 이용한 본 현장의 터널 차수그라우팅 공사가 아주 양호한 것으로 판단된다(Table 6).

Table 6.

Evaluation result table of groundwater inflow after injection

3.7 역해석을 이용한 새로운 재료선정방법 제안

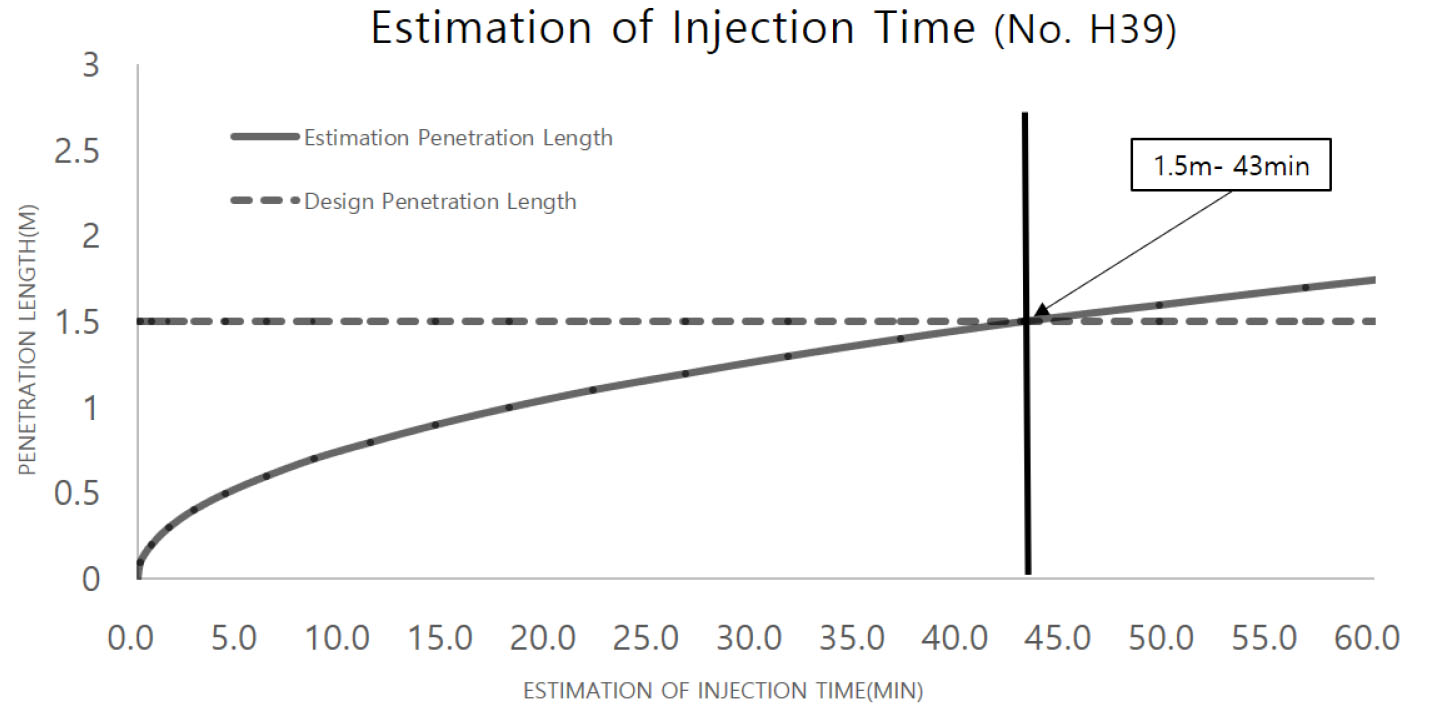

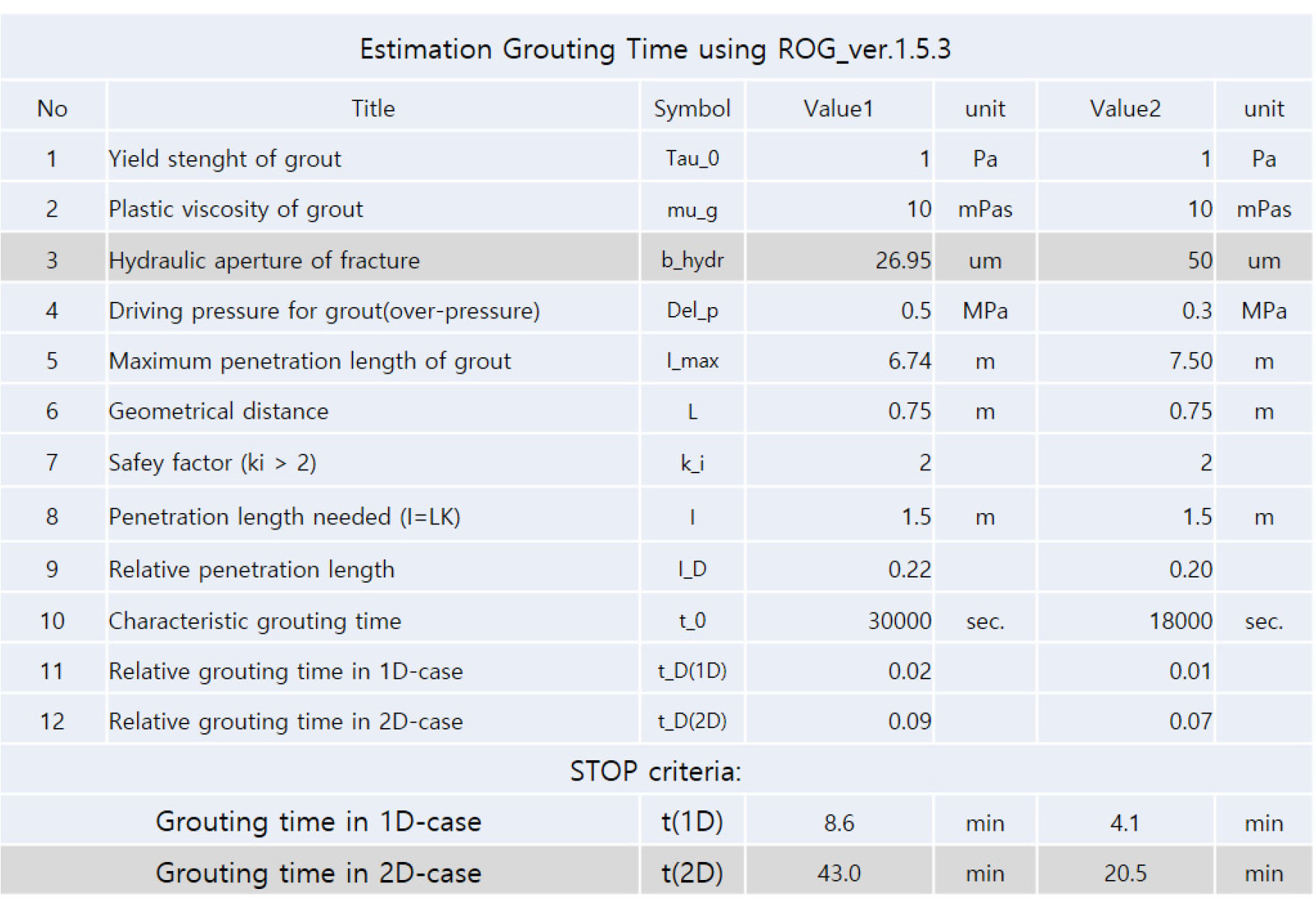

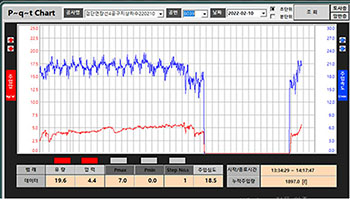

역해석에는 실제 주입된 주입차트를 이용한다. 실주입챠트를 P∼q∼t chart라고 하며 역해석에 사용될 데이터는 재료의 점도, 주입압력, 주입시간 등이다. H29번 홀 주입심도 G.L-13.6 m∼G,L-17.0 m 구간의 주입자료를 활용하여 분석하였다(Table 7). Fig. 10은 주입예상시간을 평가하는 프로그램으로 확산범위 1.5 m, 주입시간 43분이 나올때까지 시뮬레이션한 그래프이다.

Table 7.

Actual injection P~q~t chart of Borehole No. H39

| Injection No. H39 (CH-2) | |

| |

|

Boring Depth: G.L-0.0 m ~ G,L-17.0 m Injection Depth: G.L-13.6 m ~ G,L-17.0 m |

Injection Time: 43 min Injection Quantity: 1,897 L |

역해석에서 사용된 실제 주입데이터는 재료의 점도 10 mPas, 재료의 항복강도 1 Pa, 평균주입압력 0.5 MPa(5 kg/cm2), 주입시간 43분(실제 주입된 시간)을 적용하였다. 여기서 알고자하는 값은 절리의 간격이다. 그 결과값은 26.95 μm으로 해석되었다(Fig. 11). 앞장의 루전값을 이용해 계산된 현장의 절리간격(164 μm)과 역해석에 의해 계산된 절리간격(26.95 μm)이 약 5배 이상 차이가 나는 이유는 루전시험값은 순수한 물(Pure water)을 사용하여 시험한 값이고 역해석에서 계산된 값은 시공시 적용한 시멘트-물을 배합한 재료를 사용했기 때문에 다소 많은 차이가 발생한 것으로 추정된다.

일반적으로 주입재료의 평균입경이 절리간격보다 3배정도 작아야 그라우팅의 성능이 충분히 발휘된다고 여러 연구자들이 제안하고 있다(Bergman et al., 1970; Tolppanen and Syrjanen, 2003; Kim and Yoo, 2018). Fig. 12는 주입재료의 분말도에 따른 평균입경을 알 수 있는 그래프이다. 역해석에서 구한 절리의 간격은 26.95 μm이므로 분말도 4000 cm2/g, 분말도 6000 cm2/g은 적용될 수 없다. 평균입경이 4.2 μm인 분말도 8000 cm2/g 재료만 가능하므로 본 홀 혹은 본시공에서는 분말도 8000 cm2/g 재료를 선택하는 것이 주입성능을 발휘하는데 효과적일 것이라고 제안하고자 한다. 또한, 추후 다양한 그라우팅 현장에 시공전 시험시공시 재료의 역해석에 의한 정밀한 방법에 의한 선정방법을 본시공시에 이용하는 절차 및 방법을 제안하고자 한다.

4. 결 론

본 연구는 개선된 터널 차수그라우팅 프로세스를 이용한 현장적용 및 현장에 적용된 자료를 이용한 역해석에 의한 시험시공 및 본 시공에 적용하기 위한 재료선정 연구로서 최초 버전(Kim and Yoo, 2018)에서 개발된 프로세스의 일부 오류를 개선하여 시험시공 현장에 적용하였으며 그 시공결과를 이용하여 역해석에 의한 새로운 재료선정방법을 제안하였다.

(1)개선된 터널 차수 시공프로세스의 요소기술은 주입 전 지하수 유입량평가, 절리간격평가 및 재료의 선택, 그라우팅 압력평가, 팩커의 제거강도평가 및 제거시간평가 및 주입 후 지하수 유입량 평가, 주입전후 지하수유입량 비교를 통한 주입효과 평가 및 역해석에 의한 재료선정방법 기술이다.

(2)현장시험현장의 상황은 주입 전 루전시험에서 측정된 루전값은 Lu = 18.56이며 이를 이용하여 주입터널의 지반조건 및 지하수의 높이 등을 고려하여 산정한 지하수의 유입량은 5.78 l/min으로 평가되어 그라우팅에 의한 차수시공이 필요함을 알 수 있었다.

(3)본 현장은 주입 후 루전값은 Lu = 3.12이며 지하수 유입량을 평가한 결과 2.25 L/min으로 평가되었으며 주입 전 유입량은 5.78 L/min이므로 주입 후 약 2.5배정도의 차수효과가 있음을 알 수 있다. 또한, 개선된 터널차수 시공 프로세스를 이용한 차수 그라우팅이 양호한 것으로 평가되었다.

(4)실제 시공된 재료는 분말도 4000 cm2/g을 적용하였지만, 역해석에 의하면 절리의 간격이 다소 작게 평가되어 분말도 8000 cm2/g만 가능한 것으로 해석되었다. 따라서, 추후 다양한 그라우팅 현장에 시공전 시험시공시 재료의 역해석에 의한 정밀한 방법에 의한 선정방법을 본시공시에 이용하는 절차 및 방법을 제안하고자 한다.