1. 서 론

2. 초음파 및 화학적 중화반응 기본 원리

2.1 초음파 세척

2.2 화학적 중화반응

3. 초음파 및 화학적 중화반응을 이용한 순환골재 성능 평가

3.1 초음파 세척 및 화학적 중화반응을 이용한 순환골재 표면 시멘트 페이스트 및 모르타르 제거 효율 평가

3.2 초음파 세척 및 화학적 중화반응을 통해 생산된 고품질 순환골재의 성능 평가

4. 결 론

1. 서 론

콘크리트는 시멘트, 물, 잔골재, 굵은 골재 및 기타 혼화 재료로 구성된 복합재료이다. 이 중 골재는 콘크리트 용적의 70% 전후를 차지하고 있어 콘크리트의 품질을 좌우하는 필수 기초 자재라 할 수 있다. 국내 건설산업에서 골재는 연간 약 2억 4,000만 톤 내외의 골재가 사용되고 있는 등 골재는 건설산업에 없어서는 안 될 중요한 건설 재료 중 하나이다(Park, 2023). ‘국토교통부 제 6차 골재수급 기본계획’에 따르면, 우리나라 골재 수요량은 2019년 253,045,000 m3에서 2022년 259,451,000 m3으로 매년 증가하고 있는 추세이다(MOLIT, 2018). 그러나, 국내 건설 물량이 증가함에 따라 골재 사용량은 빠르게 증가하고 있으며, 현재와 같은 골재 사용량이 지속된다면 천연골재는 빠르게 고갈될 것이다. ‘한국건설자원협회’에 따르면 향후 20년 이내에는 천연골재가 고갈될 것으로 예측된다(KORAS, 2021). 더욱이 천연골재를 채취하는 과정에서 막대한 양의 산림 및 해양 생태계가 파괴되고 있으며 매년 여의도 면적의 100배 이상에 달하는 산림과 자연환경이 파괴되고 있는 실정이다(MOLIT, 2022).

우리나라는 1980년대 건설산업이 부흥하였으며 이에 따라 막대한 양의 철근콘크리트 구조물이 건설되었다. 그러나 이 구조물들은 시간이 경과함에 따라 노후화되고 있으며, 2036년 기준 전체 시설물의 44% 이상이 노후화 구조물일 것으로 예측되고 있다. 이에 따라 기존 구조물을 철거한 후 재건축을 진행하는 경우가 증가하고 있다. 일례로 ‘환경부 자원순환정보시스템’에 의하면 2020년 기준 국내에 발생한 건설폐기물은 약 8,644만 톤으로, 이는 국내에서 발생한 전체 폐기물의 44% 수준으로 큰 비중을 차지한다(MOE, 2020). 이러한 건설폐기물 문제를 해결하기 위해 ‘건설폐기물 재활용 촉진법’, ‘폐기물 관리법’, ‘자원순환 기본법’ 등의 법령을 제정하여 건설폐기물을 친환경적으로 적절하게 처리하기 위한 노력을 기울이고 있다.

전술된 천연골재의 고갈 및 건설폐기물 문제를 해결하기 위해 기존의 건설폐기물을 순환골재로 생산하는 방법이 사용되고 있다. 일반적으로 순환골재는 폐콘크리트를 분쇄하여 생산된다. 그러나 폐콘크리트를 분쇄하여 생산된 순환골재는 마모율이 크며 골재 표면에 부착된 시멘트 페이스트, 모르타르 양에 따라 그 성능이 크게 좌우된다는 문제를 지닌다. 특히 순환골재 표면에 부착된 시멘트 페이스트 및 모르타르는 골재의 흡수율을 증가시켜 콘크리트의 강도 및 내구성을 현저히 감소시키는 문제가 있다. 이러한 문제로 인해 순환골재는 대부분 복토 및 성토용, 도로 보조 기층용 등 비 구조체에 제한적으로 사용되고 있으며, 콘크리트 기둥, 슬래브, 보 등 구조부재 제작에 사용하기는 어려운 실정이다. 이에 따라 2017년 기준 전체 생산된 순환골재의 82.9%가 성토/복토 등 비 구조체로 활용되었으며, 콘크리트 2차 제품에 일부 사용되었다.

순환골재 표면에 부착된 시멘트 페이스트 및 모르타르를 제거하는 데 있어 물리적, 화학적, 열적 방법이 사용될 수 있다. 그러나 기존의 순환골재 표면에 부착된 시멘트 페이스트 및 모르타르를 제거하는 과정에서는 오직 한 가지 방법만이 사용되고 있어 순환골재 표면에 부착된 시멘트 페이스트 및 모르타르의 완전한 제거는 어려운 실정이다. 이에 본 연구에서는 초음파 세척과 화학적 처리를 동시에 이용함으로써 순환골재 표면에 부착된 시멘트 페이스트 및 모르타르를 제거하기 위한 기초 연구를 수행하고자 한다.

2. 초음파 및 화학적 중화반응 기본 원리

2.1 초음파 세척

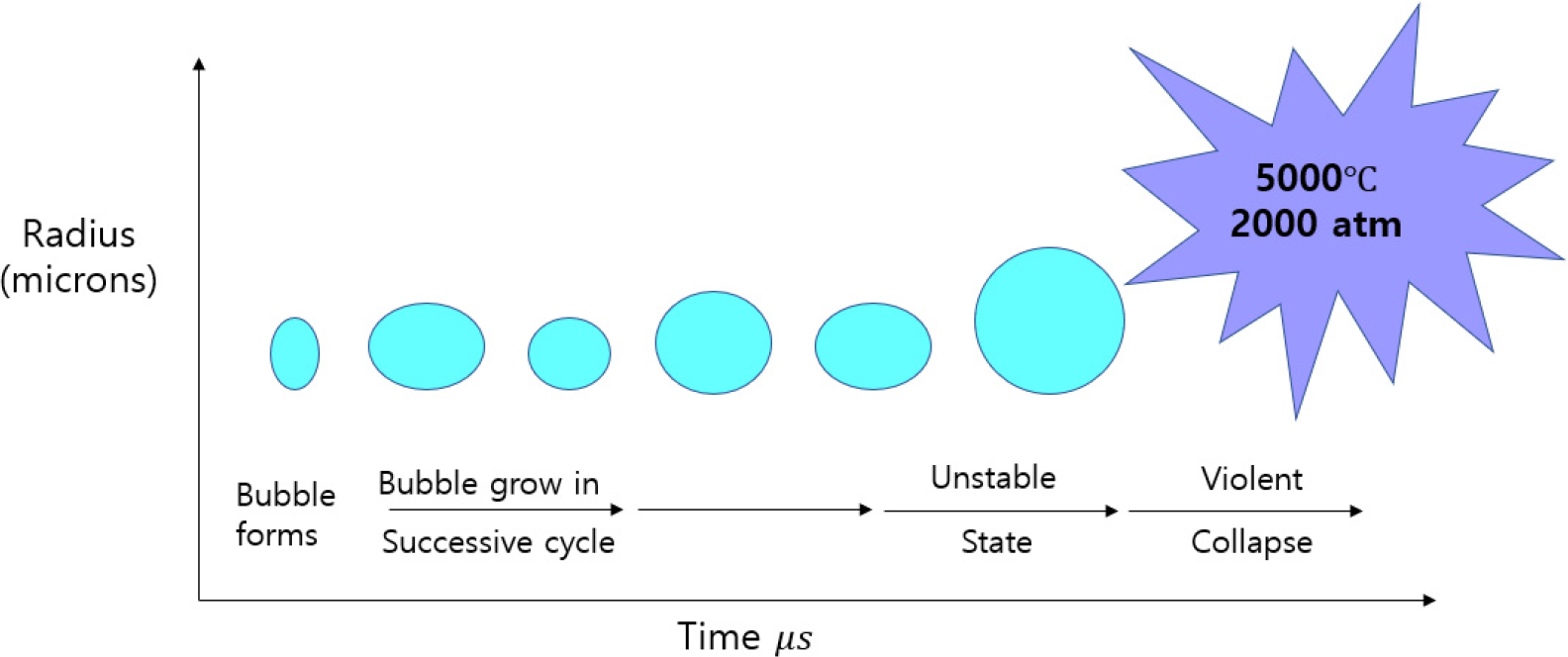

Fig. 1은 초음파에 의해 발생한 공동현상에 대한 모식도를 나타낸다. 초음파에 의해 발생한 공동현상은 유체 내 물체에 기계적, 화학적, 열적으로 작용하게 된다. 먼저 공동현상에 의해 상변화가 빠르게 일어나 유체 내의 많은 양의 버블이 생성-팽창-소멸된다. 이때, 버블이 소멸하는 과정에서 버블의 포텐셜 에너지는 운동에너지로 전환되며 마이크로 젯이 발생한다. 이 마이크로 젯은 순간적으로 물체에 고온, 고압을 발생시킨다. 유체 내에서는 여러 버블들이 동시다발적으로 생성 및 소멸하며 충격파가 발생한다. 초음파 세척은 이 기계적 효과에 의해 물체 표면에 부착된 이물질이 분리되는 원리를 이용한다. 또한, 초음파 공동현상으로 인하여 버블이 붕괴될 때 물 분자는 고온 고압의 영향에 의해 H+이온과 OH-이온으로 분리된다. 이중 OH- 이온은 강한 산화력을 가진 물질로 물속 용존 산소량을 증가시킬 수 있을 뿐 아니라 물 내부의 물체를 세척 및 소독하는 역할을 한다. 또한 전술된 바와 같이 초음파 공동현상에 의해 버블이 생성 및 소멸하면 막대한 열이 발생한다. 이를 통하여 유체 내부의 물체는 짧은 시간에 고온 상태가 되며, 물체 표면에 부착된 이물질과 물체 사이 열팽창 계수의 차이로 인해 물체 내부의 이물질이 분리된다.

2.2 화학적 중화반응

콘크리트는 시멘트와 물의 수화반응을 통해 생성된다. 시멘트 페이스트에는 석회 성분이 60% 이상 포함되어 있으며, 그중 일부는 수산화칼슘의 형태로 존재하고 있다. 이에 따라 콘크리트는 염기성을 띄며, 산에 의해 중화반응이 발생한다. 대부분의 산은 시멘트 페이스트를 가용성 염기로 변화시켜 시멘트 페이스트를 용해시킨다. 예를 들어, 염산과 시멘트 페이스트 내부의 칼슘(Ca), 알루미늄(Al), 철(Fe) 등이 반응하여 염화칼슘(CaCl2), 염화알루미늄(AlCl3), 염화철(FeCl2) 등이 생성되며 이들은 모두 물에 용해되는 물질로써 시멘트 페이스트의 분해를 촉진시킨다. 황산, 질산 등 대부분의 강산에서도 염산과 유사한 화학 반응을 통해 시멘트 페이스트가 분해된다.

3. 초음파 및 화학적 중화반응을 이용한 순환골재 성능 평가

3.1 초음파 세척 및 화학적 중화반응을 이용한 순환골재 표면 시멘트 페이스트 및 모르타르 제거 효율 평가

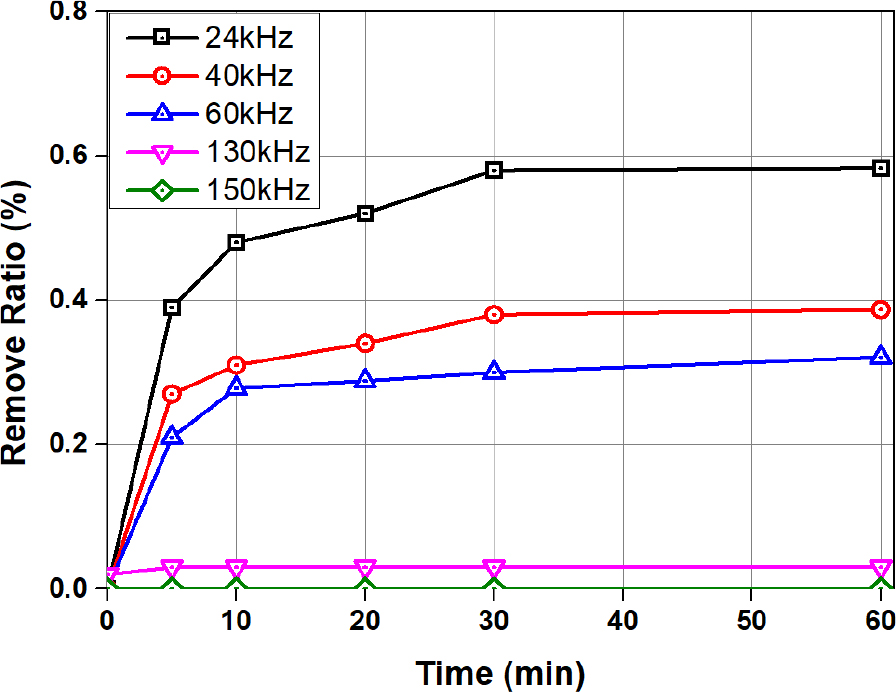

순환골재 표면에 부착된 모르타르 및 시멘트 페이스트 제거용 초음파 세척의 최적 진동수를 산정하기 위하여 상용 초음파세척기를 이용하여 실험을 수행하였으며, 실험은 약 300 g의 순환 굵은 골재를 이용하여 진행되었다. 실험은 일반적으로 초음파 세척에 가장 많이 사용되는 24 kHz, 40 kHz, 60 kHz, 130 kHz, 150 kHz의 범위를 갖는 상용 초음파세척기를 이용하여 수행되었다. 초음파세척기에 골재와 물을 투입한 후 60분간 초음파 세척을 수행하였으며, 5분, 10분, 20분, 30분, 60분 간격으로 투입된 순환골재의 중량을 확인하였다. 이때 순환골재 표면에 부착된 시멘트 페이스트 및 모르타르의 제거 효율은 식 (1)을 통해 계산되었다.

여기서, 은 제거 효율(%), 는, 세척 후 중량(g), 는 세척 전 중량(g)을 의미한다. 최적 진동수 선정을 위한 실험 결과를 요약하면 Table 1과 같다.

Table 1.

Removal efficiency according to frequency and time of ultrasonic wave

|

Time (min) | Remove ratio (%) | ||||

| 24 kHz | 40 kHz | 60 kHz | 130 kHz | 150 kHz | |

| 5 | 0.39 | 0.27 | 0.21 | 0.02 | 0 |

| 10 | 0.48 | 0.31 | 0.28 | 0.03 | 0 |

| 20 | 0.52 | 0.34 | 0.29 | 0.03 | 0 |

| 30 | 0.58 | 0.38 | 0.31 | 0.03 | 0 |

| 60 | 0.58 | 0.39 | 0.32 | 0.03 | 0 |

Fig. 2는 초음파 가진 주파수 및 가진 시간 변화에 따른 시멘트 페이스트 및 모르타르 제거 효율을 그래프로 나타낸다. 실험 결과 진동수가 60 kHz를 초과할 경우 세척 전후 중량변화가 거의 없는 것으로 나타났으며, 초음파 세척의 진동수가 낮을수록 제거 효율이 증가하는 경향을 보였다. 또한, Fig. 2에 도시된 것과 같이 가진 시간이 30분을 초과하면 모르타르 및 시멘트 페이스트 제거 효율 변화가 미미한 것으로 나타났다. 따라서 순환골재 표면에 부착된 모르타르 및 시멘트 페이스트 제거를 위한 초음파 세척의 가진 주파수 및 가진 시간은 각각 24 kHz 및 30분이 가장 적절할 것으로 판단된다.

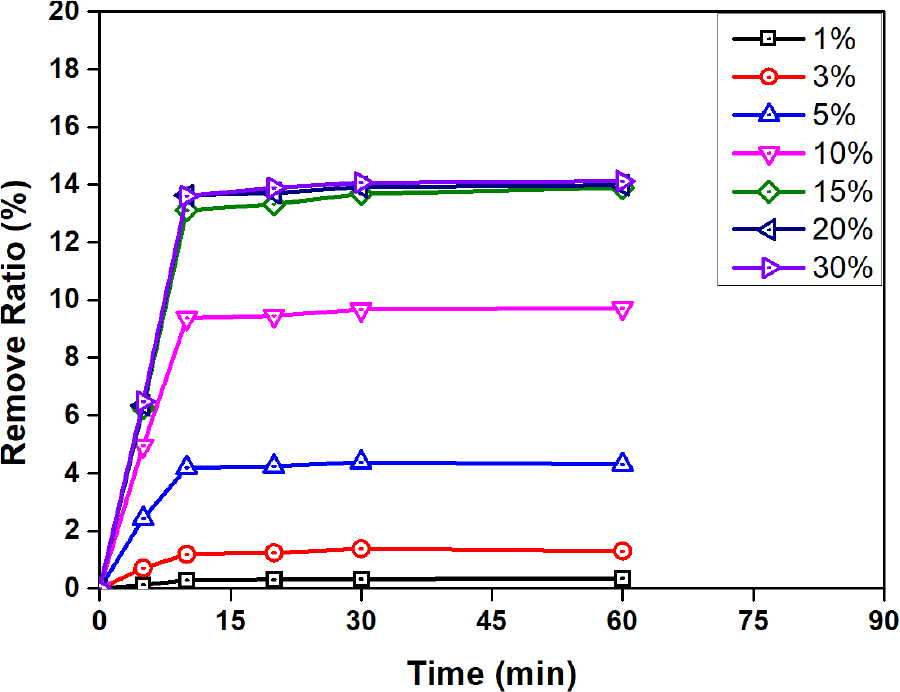

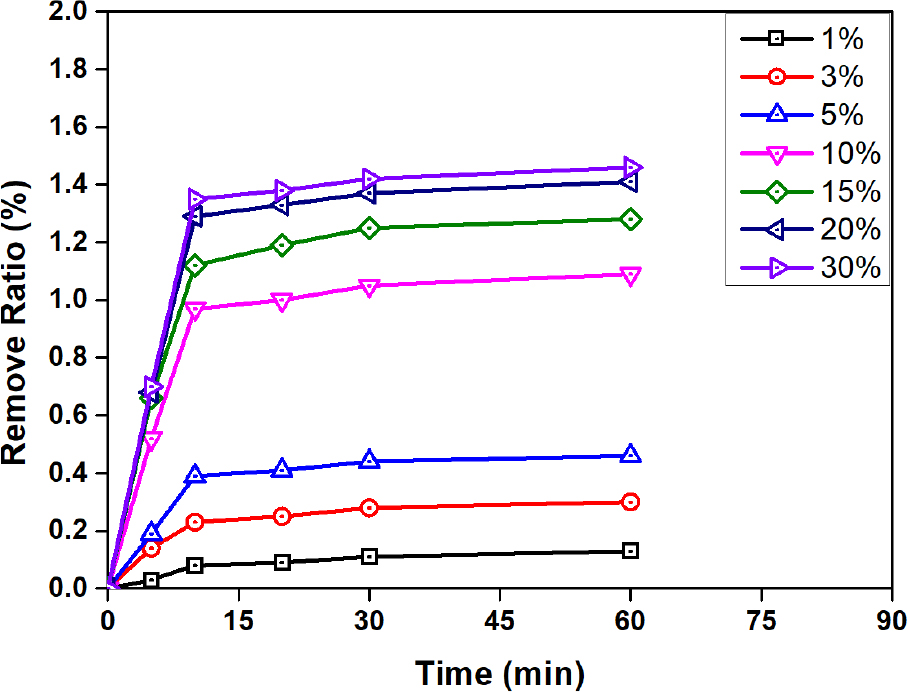

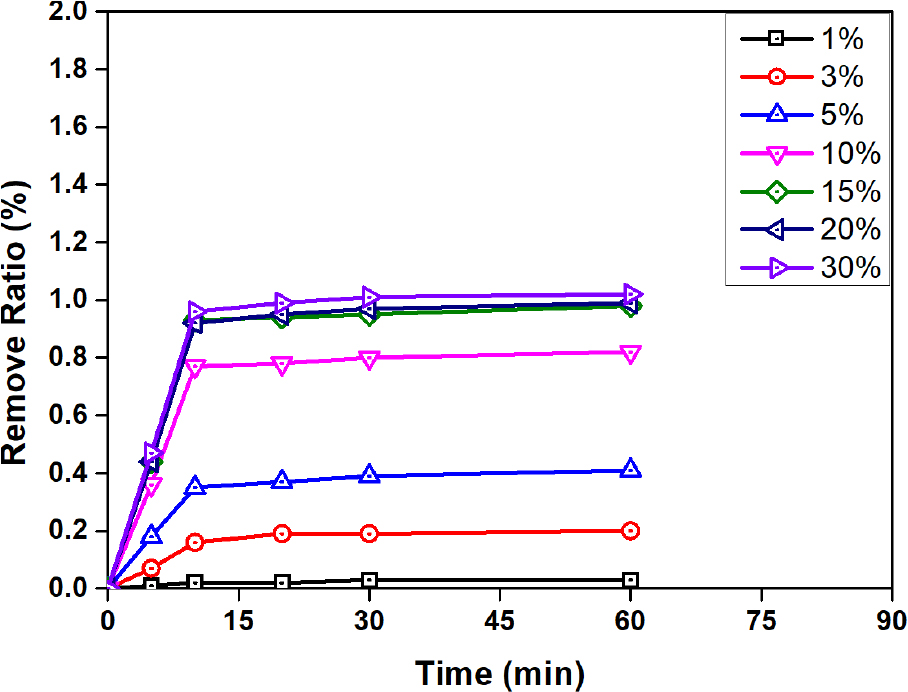

또한, 순환골재 표면에 부착된 모르타르 및 시멘트 페이스트 제거에 사용될 최적 화학 용액을 선정하기 위해 염산, 황산, 과산화수소를 이용하여 실험을 진행하였다. 실험은 화학 용액에 약 300 g의 재생 굵은 골재를 침지시킨 후 침지 전후의 중량 측정을 통해 시멘트 페이스트 및 모르타르의 제거 효율을 평가하는 방법으로 진행되었다. 실험 변수로는 용액 농도 1%, 3%, 5%, 10%, 15%, 20%, 30% 및 침지 시간 5분 10분, 20분, 30분, 60분이 고려되었다.

Fig. 3, Fig. 4, Fig. 5는 각각 염산, 황산, 과산화수소를 사용했을 때 침지 시간 및 농도에 따른 시멘트 페이스트 및 모르타르의 제거 효율을 나타낸다. 시멘트 페이스트 및 모르타르 제거 효율이 가장 우수한 염산은 용액의 농도가 15%를 초과하였을 때의 제거 효율 변화가 미미하였으며, 이와 마찬가지로 침지 시간이 10분을 초과하면 제거 효율 변화가 크지 않았다. 따라서 순환골재 표면에 부착된 모르타르 및 시멘트 페이스트 제거를 위한 최적 용액 및 침지 시간은 각각 염산 15% 용액 및 10분으로 확인되었다.

이상의 실험 데이터를 종합한 결과, 모르타르 및 시멘트 페이스트 제거를 위한 화학 용액, 초음파 세척의 가진 주파수 및 가진/침지 시간은 각각 염산 15% 용액, 24 kHz 및 30분이 가장 적절할 것으로 판단된다.

3.2 초음파 세척 및 화학적 중화반응을 통해 생산된 고품질 순환골재의 성능 평가

초음파 세척과 화학적 중화반응을 통해 품질 향상된 순환골재의 성능을 평가하기 위해 비중 시험, 흡수율 시험, 마모 저항성 시험이 수행되었다. 전술된 실험 결과를 바탕으로 초음파 세척 장비에 순환골재와 15% 염산 용액을 투입한 후 24 kHz로 30분간 가진하였다. 초음파 세척 및 화학적 중화반응을 통한 순환골재의 시멘트 페이스트 및 모르타르 제거효율은 약 20.2%로 나타났으며, 이는 초음파 세척만을, 혹은 화학적 중화반응만을 단독으로 이용한 제거 방법 대비 높은 제거 효율이다.

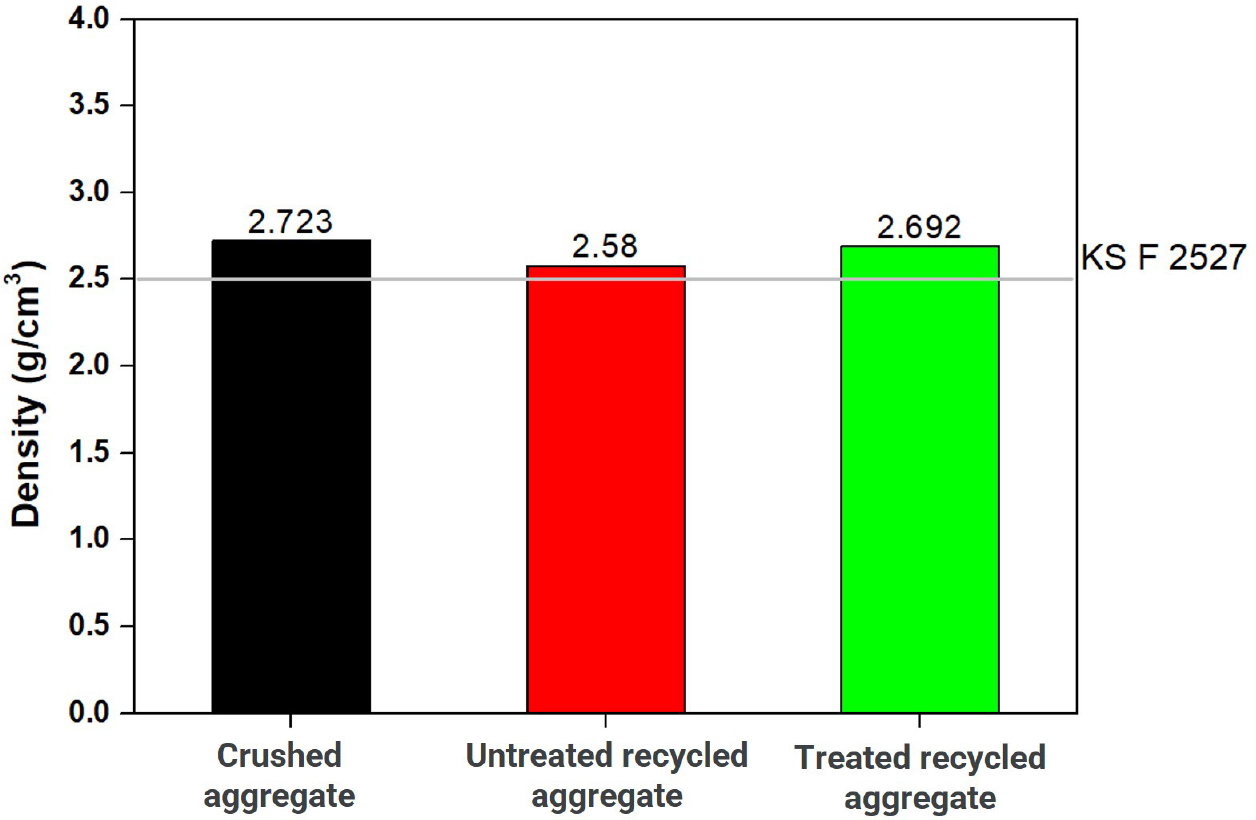

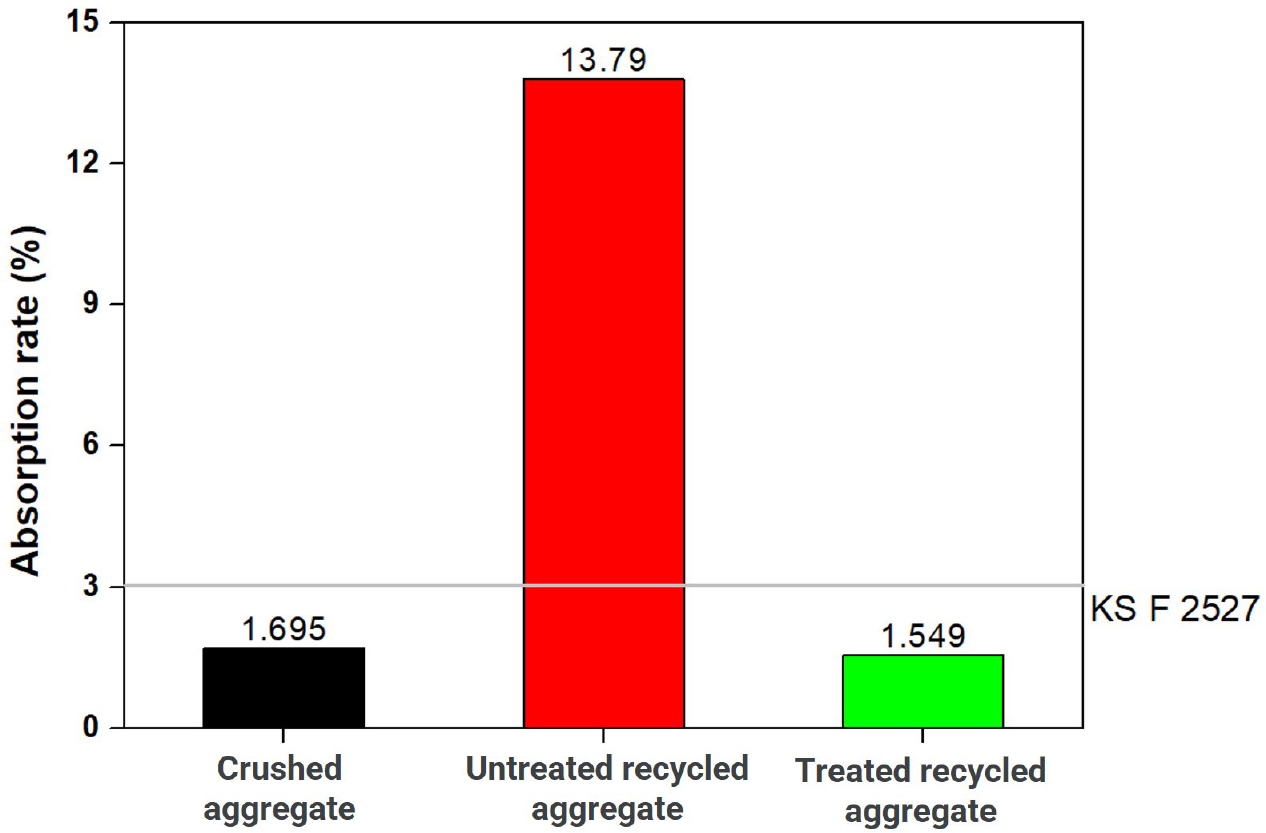

Ultrasonic 진동과 화학적 기법으로 처리된 순환 굵은 골재(Treated recycled aggregate)의 비중 및 흡수율을 평가하기 위해 KS F 2503(KS, 2019)에 따라 시험을 진행하였다. 이때, 비교군으로는 일반 부순 골재(Crushed aggregate), 처리되지 않은 순환골재(Untreated recycled aggregate)가 고려되었다. 비중 및 흡수율 시험은 KS F 2503 기준에 따라 약 4 kg의 골재를 이용하여 진행되었으며, 골재를 24시간 수조에 침지시킨 후 표면에 보이는 수막을 제거한 뒤 시험이 진행되었다.

Fig. 6과 Fig. 7은 골재 종류별 비중 시험 및 흡수율 시험 결과를 도시한다. 시험 결과 일반 골재, 처리 전 순환골재, 처리 후 순환골재의 절건 비중은 각각 2.723, 2.58, 2.692로 처리 전 순환골재 대비 처리 후 순환골재의 비중이 증가하는 것으로 나타났다. 모든 골재는 KS F 2527(KS, 2022)에서 제시하고 있는 콘크리트용 골재 절건 비중 기준인 2.5 이상을 만족하였으나, 처리 전 순환골재는 KS F 2527 기준과 0.08의 미미한 차이를 보인 반면, 처리 후 순환골재는 0.192의 차이를 보이며 비교적 안정적으로 기준을 만족하였다. 즉, 처리 후 순환골재는 일반 골재와 큰 차이를 보이지 않았다. 흡수율의 경우, 일반골재, 처리 전 순환골재, 처리 후 순환골재가 각각 1.695%, 13.79%, 1.549%로 나타났으며, 이 중 처리 후 순환골재가 가장 낮은 흡수율을 보였다. 이때, 처리 전 순환골재의 흡수율은 13.79%로 KS F 2527에서 제시하고 있는 콘크리트용 골재의 흡수율 기준인 3% 이하를 만족하지 못하였으나, 처리 후 순환골재는 KS 기준을 충분히 만족하는 것으로 나타났다. 따라서 비중 및 흡수율 시험 결과에 따라 콘크리트용 골재로 사용할 수 없는 처리 전 순환골재와 달리 처리 후 순환골재는 콘크리트용 골재로 사용이 가능할 것으로 판단된다.

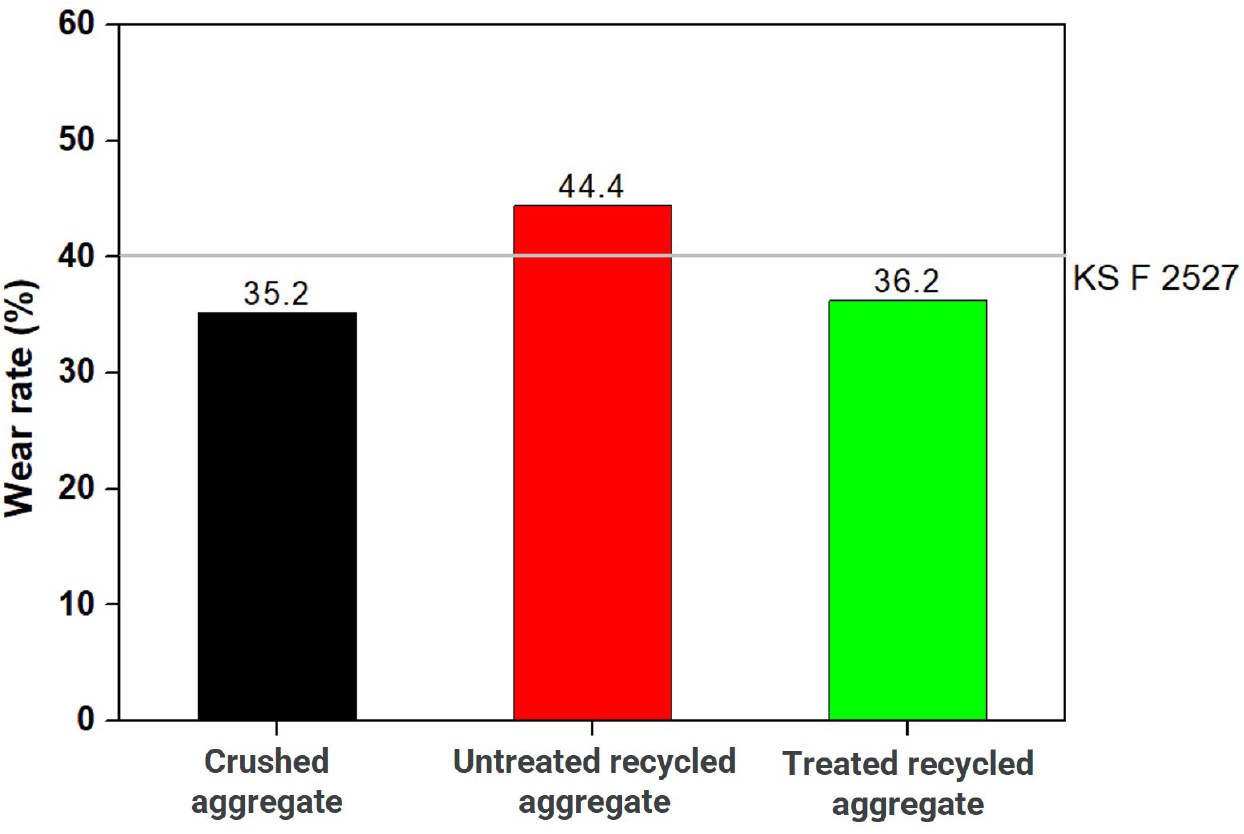

초음파 세척과 화학적 중화반응으로 처리된 순환 굵은 골재의 마모 저항성은 KS F 2508(KS, 2007)에 따라 평가되었다. 비교군으로는 일반 부순 골재, 처리되지 않은 순환골재가 고려되었다. 마모 저항성 시험은 KS F 2508 기준에 따라 약 5 kg의 골재를 이용하여 진행되었으며, 로스앤젤레스 마모시험기에 12개의 강구와 골재를 투입한 뒤 500회를 회전시킨 후 체 가름을 통해 5 mm 이상의 골재 무게를 측정하였다.

Fig. 8은 마모 시험 결과를 도시한다. 시험 결과 일반 골재, 처리 전 순환골재, 처리 후 순환골재의 마모율은 각각 35.2%, 44.4%, 36.2%로 처리 전 순환골재의 마모율이 가장 높았으며, 처리 후 순환골재는 일반 골재와 큰 차이를 보이지 않았다. 또한, 처리 전 순환골재는 KS F 2527에서 제시하고 있는 마모율 기준인 40% 이하를 만족하지 못하였으나, 처리 후 순환골재는 해당 기준을 만족하여 Ultrasonic 진동 및 화학적 기법을 통해 처리된 순환골재는 콘크리트용 골재로 사용이 가능할 것으로 판단된다. 다만, 처리된 순환골재를 콘크리트용 골재로 사용하기 위해서는 처리된 순환골재가 사용된 콘크리트의 역학 특성 및 내구성 평가가 추가적으로 진행될 필요가 있을 것으로 사료된다.

4. 결 론

본 연구는 순환 굵은 골재 표면에 부착된 시멘트 페이스트 및 모르타르를 제거하는 데 있어 초음파 세척 및 화학적 중화반응의 적용 가능성을 검증하기 위한 실험적 연구 결과를 도시한다.

1) 초음파 세척의 가진 시간이 증가함에 따라 제거 효율이 증가하였지만 가진 시간이 30분을 초과할 경우 제거 효율의 변화가 미미하였다. 따라서 순환골재 표면에 부착된 모르타르 및 시멘트 페이스트 제거를 위한 최적의 Ultrasonic wave 가진 주파수 및 가진 시간은 각각 24 kHz 및 30분으로 확인되었다.

2) 시멘트 페이스트 및 모르타르 제거를 위한 최적 농도 및 침지 시간을 확인하기 위하여 1%, 3%, 5%, 10%, 15% 20%, 30% 용액 및 5분, 10분, 20분, 30분, 60분을 실험 변수로 설정하여 제거 효율을 평가하였다. 그 결과, 제거 효율이 가장 우수한 염산은 용액의 농도가 15%를 초과하게 되면 제거 효율의 변화가 미미하였으며, 침지 시간의 경우, 10분을 초과하였을 때 제거 효율 변화가 미미하였다.

3) 본 연구에서 제안된 방법을 통해 약 20.2%의 시멘트 페이스트 및 모르타르 제거 효율이 도출되었으며, 육안 평가 결과 처리된 순환 굵은 골재는 일반 골재와 매우 유사한 것을 확인하였다. 비중, 흡수율, 마모율 시험 결과 또한 처리된 순환 굵은 골재가 일반골재와 유사하며 KS F 2527 기준을 모두 만족한다는 사실을 확인하였다.

4) 이상의 연구 결과를 종합하였을 때 본 연구에서 제시된 방법을 통해 순환골재 표면에 부착된 시멘트 페이스트 및 모르타르의 효과적인 제거가 가능할 것으로 판단된다. 다만, 향후 품질 개선된 순환골재의 콘크리트 사용을 위해서는 처리된 순환 굵은 골재가 사용된 콘크리트의 성능 평가 연구가 추가로 진행될 필요가 있을 것으로 사료된다.